공기 분리

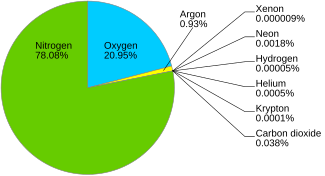

Air separation공기 분리 플랜트는 대기 중의 공기를 1차 성분(일반적으로 질소와 산소), 그리고 때로는 아르곤과 다른 희귀 불활성 가스로 분리한다.

공기를 분리하는 가장 일반적인 방법은 분별 증류입니다.극저온 공기 분리 장치(ASU)는 질소 또는 산소를 공급하고 종종 아르곤을 공동 생산하기 위해 제작됩니다.일반 공기에서 단일 구성요소를 분리하기 위해 막, 압력 스윙 흡착(PSA) 및 진공 압력 스윙 흡착(VPSA)과 같은 다른 방법이 상업적으로 사용됩니다.반도체 장치 제작에 사용되는 고순도 산소, 질소 및 아르곤은 극저온 증류가 필요합니다.마찬가지로, 네온, 크립톤 및 제논의 유일한 실행 가능한 공급원은 적어도 두 개의 증류 기둥을 사용하여 공기를 증류하는 것입니다.

극저온 증류법

순수한 가스는 먼저 액상화될 때까지 냉각시킨 후 다양한 끓는 온도에서 성분을 선택적으로 증류함으로써 공기에서 분리할 수 있습니다.이 공정은 고순도 가스를 발생시킬 수 있지만 에너지 집약적입니다.이 과정은 20세기 초에 Carl von Linde에 의해 개척되었고 오늘날에도 여전히 고순도 가스를 생산하는 데 사용됩니다.그는 1895년에 그것을 개발했다; 그 과정은 산업적 응용에 처음으로 사용되기 전까지 7년 동안 순수하게 학술적으로 유지되었다(1902년).[2]

저온 분리[3][4][5] 프로세스에서는 뛰어난 효율을 얻기 위해 열 교환기와 분리 컬럼을 매우 긴밀하게 통합해야 하며, 냉동에 필요한 모든 에너지는 장치 흡입구의 공기 압축에 의해 제공됩니다.

낮은 증류 온도를 달성하려면 공기 분리 장치가 줄(Joule)을 통해 작동하는 냉동 사이클은 다음과 같습니다.Thomson 효과와 콜드 장비는 절연 인클로저(일반적으로 "콜드 박스"라고 함) 내에 보관해야 합니다.기체의 냉각은 이 냉동 사이클을 작동시키기 위해 많은 양의 에너지를 필요로 하며 공기 압축기를 통해 전달됩니다.최신 ASU는 냉각을 위해 팽창 터빈을 사용합니다. 팽창기의 출력은 공기 압축기를 구동하는 데 도움이 되며 효율이 향상됩니다.이 프로세스는 다음과 같은 주요 [citation needed]단계로 구성됩니다.

- 압축하기 전에 공기에 먼지가 미리 걸러집니다.

- 공기는 압축되며 최종 공급 압력은 제품의 회수 및 유체 상태(가스 또는 액체)에 의해 결정됩니다.일반적인 압력 범위는 5~10bar입니다.공기 흐름은 ASU의 효율성을 높이기 위해 다양한 압력으로 압축될 수도 있습니다. 압축 중에는 물이 단계 간 냉각기로 응축됩니다.

- 프로세스 공기는 일반적으로 분자 체층을 통과하여 남아 있는 수증기뿐만 아니라 저온 장비를 동결하고 차단하는 이산화탄소를 제거합니다.분자 체는 종종 공기 중의 탄화수소를 제거하도록 설계되어 있는데,[6] 이는 폭발로 이어질 수 있는 후속 공기 증류 과정에서 문제가 될 수 있기 때문입니다.분자 체층은 재생되어야 합니다.이는 교대 모드로 작동하는 여러 장치를 설치하고 건조된 공동 생산 폐가스를 사용하여 물을 탈수하는 방식으로 수행됩니다.

- 프로세스 공기는 통합형 열 교환기(일반적으로 플레이트 핀 열 교환기)를 통과하여 제품(및 폐기물) 극저온 스트림에 대해 냉각됩니다.공기의 일부가 액상화되어 산소가 풍부한 액체를 형성합니다.나머지 가스는 질소가 더 풍부하며 고압(HP) 증류 컬럼에서 거의 순수한 질소(일반적으로 1ppm 미만)로 증류됩니다.이 칼럼의 콘덴서에는 더 많은 산소가 풍부한 스트림을 밸브 또는 익스팬더(역압축기)를 통해 확장함으로써 얻을 수 있는 냉동이 필요합니다.

- 또는 ASU가 순수 산소를 생산하고 있을 때 저압(LP) 증류 컬럼(복근 1.2~1.3bar로 작동)에서 리보일러와 열을 교환하여 응축기를 냉각할 수 있다.압축 비용을 최소화하려면 HP/LP 칼럼의 복합 콘덴서/리보일러가 1~2K의 온도 차이에서 작동해야 하며, 플레이트 핀으로 납땜된 알루미늄 열 교환기가 필요합니다.전형적인 산소 순도는 97.5%에서 99.5%까지 다양하며 산소의 최대 회복에 영향을 미칩니다.액체 제품을 생산하는 데 필요한 냉동은 줄-을 사용하여 얻습니다.압축 공기를 저압 칼럼에 직접 공급하는 팽창기의 Thomson 효과.따라서 공기의 특정 부분은 분리되지 않으며, 저압기둥은 상부로부터의 폐기물 흐름으로 남겨야 한다.

- 아르곤의 비등점(표준조건에서 87.3 K)은 산소(90.2 K)와 질소(77.4 K) 사이에 있기 때문에 저압기둥 하부에 아르곤이 축적된다.아르곤이 생성되면 아르곤 농도가 가장 높은 저압 column에서 증기측 드로우를 취한다.아르곤을 원하는 순도로 정류하는 다른 칼럼으로 보내지고, 액체는 LP 칼럼의 동일한 위치로 돌아갑니다.압력 강하가 매우 낮은 최신 구조 패킹을 사용하면 1ppm 미만의 불순물을 아르곤으로 만들 수 있습니다.유입되는 아르곤은 1% 미만이지만, 공기 아르곤 컬럼은 높은 환류비(약 30)로 인해 상당한 에너지를 필요로 한다.아르곤 기둥의 냉각은 냉간 팽창 리치 액체 또는 액체 질소에서 공급될 수 있다.

- 마지막으로 가스 형태로 생산된 제품은 외부 온도로 유입되는 공기에 대해 데워집니다.이를 위해서는 (분자 체층의[7] 전환으로 인한) 장애에 대한 견고성을 보장해야 하는 세심하게 조작된 열 통합이 필요합니다.또한 시동 중에 추가적인 외부 냉장 작업이 필요할 수 있습니다.

분리된 제품은 생산 공장 근처의 대규모 산업 사용자에게 파이프라인을 통해 공급되기도 한다.제품의 장거리 수송은 액체 제품을 대량으로 수송하거나 소량의 디워 플라스크 또는 가스 실린더로 수송하는 것입니다.

비초저온 프로세스

압력 스윙 흡착은 액상화 없이 공기 중에서 산소 또는 질소를 분리해 줍니다.이 프로세스는 주변 온도에서 작동합니다. 제올라이트(분자 스폰지)가 고압 공기에 노출되면 공기가 방출되고 원하는 가스의 흡착 필름이 방출됩니다.액상화 플랜트보다 압축기의 크기가 훨씬 작아졌으며 휴대용 산소 농축기는 의료용으로 산소가 풍부한 공기를 공급하기 위해 이러한 방식으로 제작되었습니다.진공 스윙 흡착도 비슷한 과정입니다. 제품 가스는 대기압 이하의 제올라이트로부터 진화됩니다.

멤브레인 기술은 공기 분리에 대한 대체 저에너지 접근법을 제공할 수 있습니다.예를 들어, 산소 생성에 대한 많은 접근법이 탐색되고 있다.예를 들어 주변 또는 따뜻한 온도에서 작동하는 고분자 막은 산소 농후 공기(25-50%)를 생성할 수 있습니다.세라믹 막은 고순도 산소(90% 이상)를 공급할 수 있지만 작동하려면 더 높은 온도(800~900°C)가 필요합니다.이들 세라믹막에는 이온수송막(ITM)과 산소수송막(OTM)이 포함됩니다.에어프로덕트, 케미칼스, 프락세어는 플랫 ITM 및 튜브형 OTM 시스템을 개발하고 있습니다.

막 가스 분리는 제트 여객선의 연료 탱크를 채우기 위해 공기 대신 산소가 부족하고 질소가 풍부한 가스를 공급하기 위해 사용되므로 우발적인 화재와 폭발의 가능성을 크게 감소시킵니다.반대로, 막 가스 분리는 현재 가압 캐빈 없이 항공기에서 매우 높은 고도를 비행하는 조종사들에게 산소가 풍부한 공기를 제공하기 위해 사용된다.

산소와 질소의 다른 용해도를 이용하여 산소가 풍부한 공기를 얻을 수 있다.산소는 물에 있는 질소보다 용해성이 높기 때문에 물에서 공기를 빼면 35%의 산소를 얻을 [8]수 있습니다.

적용들

강철

제강에서는 기본적인 산소 제강에는 산소가 필요하다.오늘날, 현대의 기본적인 산소 제강은 강철 [9]1톤당 거의 2톤의 산소를 사용한다.

암모니아

Haber 공정에서 [10]암모니아를 만드는 데 사용되는 질소입니다.

석탄 가스

석탄 가스화 프로젝트에는 많은 양의 산소가 필요하며, [11]일부 프로젝트에서는 하루에 3000톤을 생산하는 극저온 발전소가 발견됩니다.

불활성 가스

선박의 질소 저장 탱크와 석유 제품용 탱크로 불활성화하거나 식용유 제품을 [citation needed]산화로부터 보호한다.

「 」를 참조해 주세요.

레퍼런스

- ^ NASA Earth Fact Sheet (2007년 11월 갱신)

- ^ "Cool Inventions" (PDF). Institution of Chemical Engineers. September 2010. Archived from the original (PDF) on 2014-01-13. Retrieved 2014-01-12.

- ^ Latimer, R. E. (1967). "Distillation of Air". Chemical Engineering Progress. 63 (2): 35–59.

- ^ Agrawal, R. (1996). "Synthesis of Distillation Column Configurations for a Multicomponent Separation". Industrial & Engineering Chemistry Research. 35 (4): 1059–1071. doi:10.1021/ie950323h.

- ^ Castle, W. F. (2002). "Air separation and liquefaction: Recent developments and prospects for the beginning of the new millennium". International Journal of Refrigeration. 25: 158–172. doi:10.1016/S0140-7007(01)00003-2.

- ^ 산불로 인한 미립자 물질로 인해 기체와 액체 공장의 공기 분리 장치가 폭발했습니다. 참조

- ^ Vinson, D. R. (2006). "Air separation control technology". Computers & Chemical Engineering. 30 (10–12): 1436–1446. doi:10.1016/j.compchemeng.2006.05.038.

- ^ Galli, F; Comazzi, A; Previtali, D; Manenti, F; Bozzano, G; Bianchi, C. L.; Pirola, C (2017). "Production of oxygen-enriched air via desorption from water: Experimental data, simulations and economic assessment". Computers & Chemical Engineering. 102: 11–16. doi:10.1016/j.compchemeng.2016.07.031.

- ^ Flank, William H.; Abraham, Martin A.; Matthews, Michael A. (2009). Innovations in Industrial and Engineering Chemistry: A Century of Achievements and Prospects for the New Millennium. American Chemical Society. ISBN 9780841269637.

- ^ Wingate, Philippa; Gifford, Clive; Treays, Rebecca (1992). Essential Science. Usborne. ISBN 9780746010112.

liquid Nitrogen used in the Haber process to make ammonia.

- ^ Higman, Christopher; van der Burgt, Maarten (2008). Gasification (2nd ed.). Elsevier. p. 324.