시정 예방조치

Corrective and preventive action시정 예방조치(CAPA 또는 단순 시정조치)는 부적합 또는 기타 바람직하지 않은 상황의 원인을 제거하기 위해 취해진 조직의 프로세스의 개선으로 구성된다. 이는 일반적으로 반복적인 부적합 사항을 시정하고 제거하기 위해 제조, 문서화, 절차 또는 시스템에 대해 조직이 취해야 하는 조치, 법률 또는 규정의 집합이다. 불만족상태는 불만족상태의 근본원인에 대한 체계적인 평가와 분석을 거쳐 파악한다. 불만족상태는 시장 불만사항, 고객 불만사항, 기계 또는 품질 관리 시스템의 고장, 또는 작업 수행을 위한 서면 지침의 잘못된 해석일 수 있다. 시정 및 예방조치는 품질보증요원과 부적합 실제 관측지점에 관계된 인력이 포함된 팀이 설계한다. 이러한 부적합 사항의 추가 재발을 제거할 수 있는 능력에 대해 체계적으로 구현하고 준수해야 한다. 8개 분야 문제 해결 방법 또는 8D 프레임워크는 CAPA를 구성하는 효과적인 방법으로 사용될 수 있다.[1]

시정 조치: 재발을 방지하기 위해 부적합 또는 기타 바람직하지 않은 상황의 원인을 제거하기 위해 취하는 조치.

예방 조치: 일반적으로 위험 분석의 결과로 그러한 부적합 사항이 발생하는 것을 방지하기 위해 취한 조치.

일부 시장 및 산업에서는 미국의 의료기기 및 제약 산업과 같은 품질 관리 시스템의 일부로 CAPA가 필요할 수 있다. 이 경우, 적절한 CAPA 처리를 준수하지 않는 것은 모범 제조 관행에 대한 미국 연방 규정의 위반으로 간주된다. 따라서 의약품이나 의료기기는 부적합한 근본원인을 조사·기록·분석하지 않고, 효과적인 CAPA를 설계·실시하지 못한 경우 불량 또는 불량품이라고 할 수 있다.[2]

CAPA는 조직의 프로세스를 개선하기 위해 사용되며, 종종 부적합하거나 바람직하지 않은 상황의 원인을 제거하기 위해 수행된다.[3] CAPA는 우수 제조 관행(Good Manufacturing Practice, GMP), 위험 분석 및 위험 요소 분석 및 위험 기반 예방 통제(HACCP/HARPC) 및 수많은 ISO 비즈니스 표준 내의 개념이다. 재발 방지(시정조치) 또는 발생 예방(예방조치) 시도에 있어 확인된 문제나 확인된 위험의 근본 원인을 체계적으로 조사하는 데 중점을 둔다.

시정조치는 고객의 불만사항, 용인할 수 없는 수준의 제품 부적합 사항, 내부 감사 중에 확인된 문제, 그리고 통계적 공정관리(SPC)에 의해 확인될 수 있는 제품 및 공정 모니터링의 불리한 또는 불안정한 추세에 대응하여 시행된다. 예방조치는 불만족상태의 잠재적 발생원 식별에 대응하여 시행한다.

시정 및 예방조치가 효과적이도록 하기 위해, 실패의 근본 원인에 대한 체계적인 조사가 중추적인 역할을 한다. CAPA는 전반적인 품질 관리 시스템(QMS)의 일부다.

개념

- 조사할 문제를 식별하는 데이터 출처를 명확히 식별

- 불일치 또는 편차의 원인을 식별하고 시정 조치를 제안하는 근본 원인 분석

일반적인 오해는 예방 조치의 목적이 유사한 잠재적 문제의 발생을 피하기 위한 것이라는 것이다. 이 과정은 불일치할 경우 발생해야 하는 그러한 유사성을 판단하는 과정이기 때문에 모두 시정조치의 일환이다.

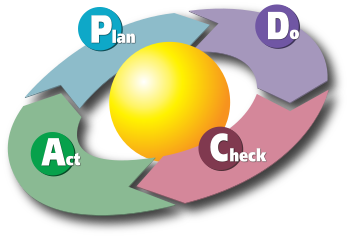

예방 조치는 잠재적 불일치가 발생하기 전에 판단하고 발생하지 않도록 보장하기 위해 사용되는 사전 예방적 방법론이다(예: 예방 정비, 관리 검토 또는 기타 일반적인 형태의 위험 회피 포함). 시정 및 예방조치에는 조사, 조치, 검토 등의 단계가 포함되며, 추가 조치가 필요하다. 두 가지 모두 데밍-셰워트 사이클에 의해 결정되는 PDCA(Plan-Do-Check-act) 철학에 부합한다고 볼 수 있다.

근본 원인에 대한 조사는 수정 또는 예방 조치가 필요하지 않다고 결론 내릴 수 있으며, 추가로 시스템적 근본 원인이 확인되지 않은 문제에 대한 간단한 수정을 제안할 수 있다. 여러 조사가 아무런 시정조치 없이 종료될 경우, 범위를 확장한 새로운 문제성명이 생성될 수 있으며, 근본원인 조사를 보다 철저히 할 수 있다.

시정 예방 조치의 이행은 품질 관리 시스템의 개선과 효과로 가는 길이다. 시정조치는 문제 식별에 근거한 조치일 뿐이다. 문제 또는 부적합 사항은 직원제안, 경영검토, 문서검토 또는 내부감사를 통해 내부적으로 파악할 수 있다. 문제의 근본 원인을 찾을 수 있는 외부 리드는 고객 불만사항과 제안사항, 고객 거절, 고객 또는 제3자 감사에서 제기된 불만족, 감사인의 권고사항 등을 포함할 수 있다.

근본 원인은 사람, 시스템, 프로세스 또는 외부 요인이 부적합의 원인으로 식별되는 문제의 원인을 식별하는 것이다. 근본 원인 분석은 5 Whys 또는 기타 방법(예: 이시카와 도표)을 통해 할 수 있다.

수정은 검출된 부적합성을 제거하기 위한 조치다.[5]

예방조치에는 프로세스나 제품과 관련된 자가 개시 조치와 분석을 통해 문제를 예측하고 그러한 발생(실패-안전)을 피하려는 시도(실패-안심)가 포함된다. 이는 개선 팀, 개선 회의, 내부 감사 중 개선 기회, 경영 검토, 고객 피드백 및 사업 성장 측면에서 계량화된 자체 목표 결정, 거부감 감소, 장비 활용 등을 통한 직원 및 근로자의 적극적인 참여로 시작할 수 있다. 등

의료기기 및 FDA 준수

미국 식품의약국(FDA)의 코드 FDA 21 CFR 820.100[6] 의료기기 회사들은 QMS 내에 CAPA 프로세스를[7] 수립할 필요가 있다. 시스템의 이 부분은 종이 또는 디지털일 수 있지만 FDA 방문 중에 찾는 것이다.[8] 2015년에는 의료기기 회사들을 위한 CAPA 시스템에서 450개 이상의 문제가 발견되었다. FDA 준수 QMS 시스템을 갖추기 위해서는 폐쇄 루프 프로세스를 캡처, 검토, 승인, 제어 및 검색할 수 있는 기능이 필요했다.[9]

시정 조치의 예

어떤 경우에는 문제를 완전히 수정하기 위해 그러한 조치의 조합이 필요할 수 있다.

참고 항목

- 8개 분야 문제 해결

- 모범 문서화 사례

- 우수한 자동 제조 관행(GAMP)

참조

- ^ Pruitt, W. Frazier (May 2019). "A Disciplined Approach". Quality Progress. 52 (5): 64. Retrieved 31 October 2019.

- ^ "Corrective and Preventive action Guidelines for Pharma Industry". Retrieved 2016-12-30.

- ^ ISO 9000 Quality management system - Fundamentals and vocabulary. ISO. 2005.

- ^ "Taking the First Step with PDCA". 2 February 2009. Archived from the original on 12 August 2011. Retrieved 17 March 2011.

- ^ ISO 9000:2015(3.12.3)

- ^ "CFR - Code of Federal Regulations Title 21". www.accessdata.fda.gov. Retrieved 2016-05-20.

- ^ "CAPA Process". 2020. Archived from the original on 2022-01-05.

- ^ "Does Your CAPA Process Need a CAPA?". SOLABS. Retrieved 2016-08-29.

- ^ "Guidance for Industry- Q10 Pharmaceutical Quality System" (PDF). www.fda.gov. Retrieved 2016-08-29.

외부 링크

- 의약품 CGMP 규정(FDA)에 대한 품질 시스템 접근법