이시카와 도표

Ishikawa diagram| 이시카와 도표 | |

|---|---|

| |

| 품질의 7가지 기본 도구 중 하나 | |

| 처음 설명: | 이시카와 가오루 |

| 목적 | 특정 효과에 잠재적으로 기여할 수 있는 근본 원인을 연속적인 상세 계층에서 분석하는 방법 |

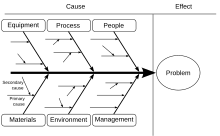

이시카와 도표(피쉬본 도표, 청어본 도표, 인과 도표 또는 피시카와라고도 함)는 이시카와 가오루가 만든 인과 도표로, 특정 사건의 잠재적 원인을 보여준다.[1]

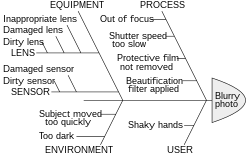

이시카와 다이어그램의 공통적인 용도는 전반적인 효과를 유발하는 잠재적 요인을 식별하기 위한 제품 설계와 품질 결함 예방이다. 불완전한 각각의 원인과 이유는 변동의 원천이다. 원인은 대개 이러한 변동의 원인을 식별하고 분류하기 위해 주요 범주로 분류된다.

개요

이 결함은 오른쪽으로 향한 물고기의 머리와 그 원인이 왼쪽으로 확장된 물고기 뼈로 나타나며, 주요 원인에 대한 갈비뼈의 분기는 뿌리 원인에 대한 하위 분지는 필요한 만큼의 수준으로 나타난다.[2]

이시카와 도표는 1960년대에 가와사키 조선소에서 품질관리 과정을 개척한 이시카와 가오루([3]石川太郞)에 의해 대중화되었고, 그 과정에서 근대 경영의 창시자 중 한 명이 되었다.

기본 개념은 1920년대에 처음 사용되었으며, 품질 관리의 7가지 기본 도구 중 하나로 여겨진다.[4] 물고기 뼈대의 옆모습과 비슷한 형태 때문에 물고기뼈 도표로 알려져 있다.

마즈다 모터스는 MX5 스포츠카의 개발에 이시카와 도표를 사용한 것으로 유명하다.[5]

이점

- 근본 원인의 추가 예제를 촉발할 수 있는 고도로 시각적인 브레인스토밍 도구

- 근본 원인이 동일하거나 다른 인과 트리에서 여러 번 발견되었는지 신속하게 식별

- 모든 원인을 동시에 볼 수 있음

- 이해 관계자에게 문제를 제시하기 위한 좋은 시각화

단점들

- 복잡한 결함은 시각적으로 복잡해질 수 있는 많은 원인이 될 수 있다.

- 원인 간의 상호 관계가 쉽게[6] 식별되지 않음

근본원인

근본 원인 분석은 다양한 변수들 사이의 주요 관계를 밝히기 위한 것이며, 가능한 원인은 프로세스 행동에 대한 추가적인 통찰력을 제공한다.

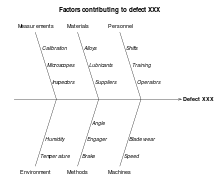

원인은 종종 브레인스토밍 세션을 통해 분석에 의해 나타나며 생선뼈의 주요 가지에 분류된다. 접근방식의 구조를 돕기 위해, 범주는 종종 아래에 제시된 공통 모델 중 하나에서 선택되지만, 특정 사례에서 애플리케이션 고유의 것으로 나타날 수 있다.

각각의 잠재적 원인을 추적하여 근본 원인을 찾아내고, 종종 5 Whys 기법을 사용한다.

대표적인 범주는 다음과 같다.

5Ms(제조 시 사용)

린 제조 및 토요타 생산 시스템에서 시작된 5Ms는 근본 원인 분석을 위한 가장 일반적인 프레임워크 중 하나이다.[7]

- 인력/마인드 파워(물리적 또는 지식 작업, 포함: 주민, 제안)

- 기계(장비, 기술)

- 재료(원자재, 소모품 및 정보 포함)

- 방법(과정)

- 측정 / 매체(검사, 환경)

일부는 이를 추가로 3개를 포함하도록 확장했으며, 8Ms:[8]

- 미션 / 대자연 (목적, 환경)

- 경영/자금력(리더십)

- 유지 관리

8 Ps(제품 마케팅에 사용)

제품 마케팅에서 계획을 위한 중요한 속성을 식별하기 위한 이 공통 모델은 이시카와 다이어그램의 범주로 근본 원인 분석에도 종종 사용된다.[8]

- 제품(또는 서비스)

- 가격

- 장소

- 프로모션

- 사람(인사)

- 과정

- 물적 증거(증거)

- 퍼포먼스

8 Ps는 주로 제품 마케팅에 사용된다.

4 또는 5S(서비스 산업에서 사용)

서비스 산업에 사용되는 대안은 가능한 원인의 네 가지 범주를 사용한다.[9]

- 주변

- 공급자

- 시스템들

- 스킬

- 종종 중요한 5번째 S가 추가됨 - 안전

참고 항목

참조

- ^ Ishikawa, Kaoru (1968). Guide to Quality Control. Tokyo: JUSE.

- ^ Ishikawa, Kaoru (1976). Guide to Quality Control. Asian Productivity Organization. ISBN 92-833-1036-5.

- ^ Hankins, Judy (2001). Infusion Therapy in Clinical Practice. p. 42.

- ^ Tague, Nancy R. (2004). "Seven Basic Quality Tools". The Quality Toolbox. Milwaukee, Wisconsin: American Society for Quality. p. 15. Retrieved 2010-02-05.

- ^ Frey, Daniel D.; 1943-, Fukuda, S. (Shūichi); Georg., Rock (2011). Improving complex systems today : proceedings of the 18th ISPE International Conference on Concurrent Engineering. Springer-Verlag London Ltd. ISBN 978-0857297990. OCLC 769756418.CS1 maint: 숫자 이름: 작성자 목록(링크)

- ^ "How to use the fishbone diagram to determine data quality root causes". LightsOnData. 2018-12-05. Retrieved 2018-12-15.

- ^ Weeden, Marcia M. (1952). Failure mode and effects analysis (FMEAs) for small business owners and non-engineers : determining and preventing what can go wrong. ISBN 0873899180. OCLC 921141300.

- ^ a b Bradley, Edgar (2016-11-03). Reliability engineering : a life cycle approach. ISBN 978-1498765374. OCLC 963184495.

- ^ Dudbridge, Michael (2011). Handbook of Lean Manufacturing in the Food Industry. John Wiley & Sons. ISBN 978-1444393118. OCLC 904826764.

추가 읽기

| 위키미디어 커먼즈에는 이시카와 도표와 관련된 미디어가 있다. |

- 이시카와, 카오루(1990년); (번역자: J. H. 로프투스); 품질 관리 소개: 448 p; ISBN 4-906224-61-X OCLC 61341428

- 데일, 배리 G. 외 (2007); 품질 관리 5차 개정; ISBN 978-1-4051-4279-3 OCLC 288977828