백래시(엔지니어링)

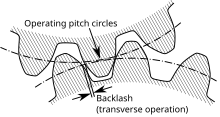

Backlash (engineering)기계공학에서 백래시는 부품 사이의 틈새로 인해 발생하는 메커니즘의 틈새 또는 손실된 움직임입니다.이는 "기계적 [1]p. 1-8시퀀스에서 다음 부품에 현저한 힘이나 움직임을 가하지 않고 기계 시스템의 모든 부품을 한 방향으로 이동할 수 있는 최대 거리 또는 각도"로 정의할 수 있다.기어와 기어 트레인의 맥락에서 보면, 맞물린 기어 톱니 사이의 간극이 한 예입니다.움직임의 반전이 완료되기 전에 움직임의 방향이 반전되어 느슨하거나 손실된 움직임이 포착되었을 때 볼 수 있습니다.전철이 방향을 바꿀 때 철도 연결 장치에서 소리가 들립니다.또 다른 예는 기계식 태핏이 장착된 밸브 트레인의 경우로, 밸브가 올바르게 작동하기 위해 일정 범위의 래시가 필요합니다.

용도에 따라 백래시가 바람직하거나 바람직하지 않을 수 있습니다.거의 모든 후진 기계 커플링에서 어느 정도의 백래시는 피할 수 없지만 그 효과는 부정되거나 보상될 수 있습니다.많은 어플리케이션에서 이론적으로 이상적인 것은 제로 백래시입니다만, 실제로는 백래시가 어느 정도 허용되어 [citation needed]방해되는 것을 방지해야 합니다.백래쉬 요건을 지정하는 이유에는 윤활, 제조 오류, 부하 시 편향 및 열팽창 [citation needed]허용이 포함됩니다.바람직하지 않은 백래시의 주된 원인은 마모입니다.

기어

기어 트레인에 필요한 백래시의 양에 영향을 미치는 요인에는 프로필, 피치, 톱니 두께, 나선각과 중심 거리, 런아웃의 오차가 포함됩니다.정확도가 높을수록 필요한 백래시는 작아집니다.백래시는 가장 일반적으로 톱니를 이상적인 깊이보다 더 깊게 절삭하여 발생합니다.백래시를 도입하는 또 다른 방법은 [2]기어 사이의 중심 거리를 늘리는 것입니다.

톱니 두께 변화로 인한 백래시는 일반적으로 피치 원을 따라 측정되며 다음과 같이 정의됩니다.

여기서:

| = 치두께 변경으로 인한 백래시 | ||

| = 이상적인 기어링을 위한 피치 서클의 톱니 두께(백래시 없음 | ||

| = 실제 치아 두께 |

작동 중심 수정으로 인한 피치 원에서 측정된 백래시는 다음과 같이 정의됩니다.기계의 속도입니다.기계 내의 소재

여기서:

| = 작동 중심 거리 변경으로 인한 백래시 | ||

| = 실제 작동 중심 거리와 이상적인 작동 중심 거리의 차이 | ||

| = 압력 각도 |

각 [citation needed]기어의 톱니 두께에서 백래시의 절반을 허용해야 합니다.그러나 피니언(2개의 기어 중 작은 기어)이 맞물리는 기어보다 훨씬 작으면 큰 기어의 모든 백래시를 고려하는 것이 일반적입니다.이렇게 하면 피니언 [2]톱니의 강도가 최대한 유지됩니다.기어 제작 시 제거되는 추가 재료의 양은 톱니의 압력 각도에 따라 달라집니다.14.5° 압력 각도의 경우, 절삭 공구가 이동되는 추가 거리는 원하는 백래시의 양과 같습니다.20° 압력 각도의 경우 거리는 원하는 [3]백래시의 0.73배입니다.

경험적으로 평균 백래시는 0.04를 지름 피치로 나눈 값으로 정의됩니다. 최소값은 0.03을 지름 피치로 나눈 값이고 최대값은 0.05를 지름 [3]피치로 나눈 값입니다.

기어열에서는 백래시가 누적됩니다.기어 트레인이 후진할 때 구동 기어는 최종 구동 기어가 회전하기 전에 모든 백래시의 합계와 같은 짧은 거리를 회전합니다.저전력 출력에서는 백래쉬로 인해 각 방향 전환 시 발생하는 작은 오류로부터 부정확한 계산이 발생합니다. 고출력에서는 백래쉬로 인해 시스템 전체에 충격이 가해지며 톱니 및 기타 [citation needed]구성 요소가 손상될 수 있습니다.

백래시 방지 설계

특정 용도에서는 백래시가 바람직하지 않은 특성이므로 최소화해야 합니다.

위치가 핵심이지만 동력 전달이 가벼운 기어 트레인

여기서 가장 좋은 예는 아날로그 라디오 튜닝 다이얼입니다.이 다이얼에서는 전후로 정확한 튜닝 동작을 할 수 있습니다.특수 기어 설계가 이를 가능하게 합니다.보다 일반적인 디자인 중 하나는 기어를 두 개의 기어로 분할하고, 각 기어의 두께는 원본의 절반입니다.

기어의 절반은 축에 고정되고 나머지 절반은 축을 켤 수 있지만 고정 기어에 대해 자유 기어를 회전시키는 작은 코일 스프링에 의해 사전 로딩됩니다.이러한 방식으로 스프링 압축은 시스템의 모든 백래시가 제거될 때까지 자유 기어를 회전시킵니다. 고정 기어의 톱니가 피니언의 톱니 한쪽을 누르는 동안 프리 기어의 톱니가 피니언의 톱니 반대쪽을 누른다.스프링의 힘보다 작은 하중은 스프링을 압축하지 않으며 감기는 톱니 사이에 틈이 없으므로 백래시가 제거됩니다.

위치 결정과 전력이 모두 중요한 리드 스크류

백래시가 중요한 또 다른 영역은 리드 스크류입니다.마찬가지로 기어열의 예와 마찬가지로 정확하게 운동을 전달해야 할 기구를 반전시킬 때 범인은 움직임을 잃는다.기어 톱니 대신 나사산이 컨텍스트입니다.공작 기계의 선형 슬라이딩 축(기계 슬라이드)이 적용 예입니다.

수십 년 동안 대부분의 기계 슬라이드는 심지어 오늘날까지도 Acme 리드 스크루 드라이브를 사용한 도브테일 또는 박스 슬라이드와 같이 단순하지만 정확한 주철 선형 베어링 표면이었습니다.단순한 견과류만으로는 반발이 불가피하다.수동(비 CNC) 공작기계에서는 백래시를 보정하기 위한 기계공의 수단은 모든 정밀한 위치에 동일한 이동 방향을 사용하여 접근하는 것입니다. 즉, 만일 그들이 왼쪽으로 다이얼을 돌린 후 다음에 오른쪽으로 다이얼을 돌린 후 다시 왼쪽으로 돌립니다. 셋업, 도구 접근 및 도구 경로입니다.이 경우 s는 이 [citation needed]제약조건 내에서 설계되어야 한다.

단순한 너트보다 두 번째로 복잡한 방법은 분할 너트로, 분할 너트는 반쪽을 조정하고 나사로 잠글 수 있으므로 양쪽은 각각 왼쪽 나사산에 대고, 다른 한쪽은 오른쪽 나사면에 대고 주행할 수 있습니다.여기에서는 분할 기어를 사용한 라디오 다이얼의 예와 마찬가지로 분할된 반쪽이 반대 방향으로 밀립니다.라디오 다이얼의 예와 달리 스프링 텐션 아이디어는 여기서는 유용하지 않습니다. 절삭을 하는 공작기계가 나사에 너무 많은 힘을 가하기 때문입니다.슬라이드를 전혀 움직일 수 있을 정도의 스프링 조명은 커터 채팅을 잘해야 하고 최악의 경우 슬라이드를 움직일 수 있어야 합니다.이러한 나사 조정식 스플릿 너트 온 어크 리드 스크류 설계에서는 이동이 구속되기 시작할 정도로 조여지지 않는 한 기계 슬라이드의 백래쉬를 모두 제거할 수 없습니다.따라서 이 아이디어는 항상 같은 방향에서 접근한다는 개념을 완전히 배제할 수 없습니다. 그럼에도 불구하고 백래시를 소량(1~2천분의 1인치)으로 유지할 수 있으며, 일부 부정확한 작업에서는 백래시를 무시하기에 충분합니다. 즉, 백래시가 없는 것처럼 설계할 수 있습니다.CNC는 항상 같은 방향에서 접근한다는 개념을 사용하도록 프로그래밍할 수 있지만, 이는 오늘날[when?] 사용되는 일반적인 방식이 아닙니다. 왜냐하면 유압식 백플래시 방지 스플릿 너트 및 Acme/대형 나사보다 새로운 형태의 리드 스크류(순환 볼 나사 등)가 효과적으로 [citation needed]백래시를 제거하기 때문입니다.축은 통과 및 복귀 모션 없이 어느 방향으로든 이동할 수 있습니다.

너트 및 Acme 스크루드라이브를 사용하는 마이크로래치 또는 수동-CNC 변환과 같은 가장 간단한 CNC는 각 축의 총 백래시를 수정하도록 프로그래밍할 수 있습니다.이것에 의해, 머신의 제어 시스템이 방향을 변경할 때에, 슬랙을 차지하기 위해서 필요한 추가 거리를 자동적으로 이동할 수 있습니다.이 프로그램적인 "백래시 보상"은 저렴한 해결책이지만, 프로페셔널 등급의 CNC는 위에서 언급한 보다 고가의 백래시 방지 드라이브를 사용합니다.이를 통해 예를 들어 엔드밀이 일정한 강성과 [citation needed]지연 없이 여러 방향으로 이동하는 볼코 엔드밀을 사용하여 3D 윤곽을 그릴 수 있습니다.

기계식 컴퓨터에서는 보다 복잡한 솔루션,[4] 즉 프론트 플래시 기어박스가 필요합니다.이 기능은 방향이 반전될 때 약간 더 빠르게 회전하여 백래시 느슨함을 '사용'하는 방식으로 작동합니다.

일부 모션 컨트롤러는 백래시 보정을 포함합니다.보상은 단순히 추가적인 보정 동작을 추가하거나(앞에서 설명한 바와 같이) 폐쇄 루프 제어 방식에서 부하의 위치를 감지하여 달성할 수 있습니다.백래시 자체의 동적 응답(기본적으로 지연)은 위치 루프의 안정성을 떨어뜨리고 따라서 진동을 일으키기 쉽습니다.

최소 백래시

최소 백래시는 최대 허용 기능 톱니 두께를 가진 기어 톱니가 최대 허용 기능 톱니 두께를 가진 피니언 톱니와 맞물려 있을 때 정적 조건에서 허용되는 최소 횡방향 백래시입니다.

최소 백래시는 한 쌍의 결합 [5]기어 중 큰 쪽의 전체 회전 시 발생하는 최대 백래시와 최소 백래시의 차이로 정의됩니다.

적용들

비정밀 기어 커플링은 백래시를 사용하여 약간의 각도 어긋남을 허용합니다.그러나 공작기계 테이블과 같은 정밀 위치 설정 어플리케이션에서는 백래시가 바람직하지 않습니다.리드스크류 대신 볼나사 등의 조임 설계 기능과 프리로드된 베어링을 사용하여 최소화할 수 있습니다.프리로드된 베어링은 스프링 또는 다른 압축력을 사용하여 방향의 반전에도 불구하고 베어링 표면이 접촉 상태를 유지합니다.

비동기 변속기에서는 도그 클러치의 기어 간 의도적인 갭으로 인해 상당한 반발이 발생할 수 있습니다.갭은 운전자 또는 전자 장치가 엔진 속도를 구동축 속도와 동기화하면서 기어를 쉽게 체결할 수 있도록 하기 위해 필요합니다.간극이 작으면 대부분의 구성에서 톱니가 서로 간섭하기 때문에 기어를 결합하는 것이 거의 불가능합니다.동기 전송에서는, 동기 크롬 메쉬에 의해서 이 문제가 해결됩니다.

「 」를 참조해 주세요.

레퍼런스

- ^ Bagad, V.S. (2009). Mechatronics (4th revised ed.). Pune: Technical Publications. ISBN 9788184314908. Retrieved 28 June 2014.

- ^ a b Backlash (PDF), archived from the original (PDF) on 2009-02-19, retrieved 2010-02-09.

- ^ a b Jones, Franklin Day; Ryffel, Henry H. (1984), Gear design simplified (3rd ed.), Industrial Press Inc., p. 20, ISBN 978-0-8311-1159-5.

- ^ Adler, Michael, Meccano Frontlash Mechanism, archived from the original on 2011-07-14, retrieved 2010-02-09.

- ^ Gear Nomenclature, Definition of Terms with Symbols. American Gear Manufacturers Association. p. 72. ISBN 1-55589-846-7. OCLC 65562739. ANSI/AGMA 1012-G05.