환경응력균열

Environmental stress cracking

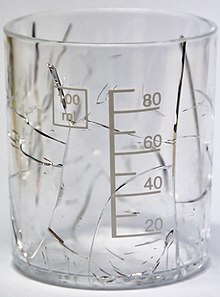

환경응력균열(ESC)은 현재 알려진 열가소성(특히 비정질) 폴리머의 예상치 못한 메짐성 고장의 가장 일반적인 원인 중 하나입니다.ASTM D883에 따르면 응력 균열은 "단기 기계적 강도보다 낮은 인장 응력에 의해 발생하는 플라스틱의 외부 또는 내부 균열"로 정의됩니다.이러한 유형의 균열에는 일반적으로 인접한 고장 [1]표면에서 재료를 거의 또는 전혀 끌어내지 않고 부서지기 쉬운 균열이 포함됩니다.사용 [2]중인 모든 플라스틱 구성 요소 고장의 약 15~30%는 환경 응력 균열이 원인일 수 있습니다.이러한 현상은 유리 상태의 비정질 열가소성 [3]플라스틱에서 특히 많이 발생합니다.비정질 폴리머는 느슨한 구조로 인해 ESC를 나타내며, 유체가 폴리머에 침투하기 쉬워집니다.비정질 폴리머는 유리 부피가 증가하기 때문에 유리 전이 온도g(T)보다 높은 온도에서 ESC에 노출되기 쉽다.T에 접근하면g 더 많은 액체가 폴리머 체인으로 [4]침투할 수 있습니다.

폴리머가 용제에 노출됨

ESC 및 ESCR에 대한 고분자 저항성은 수십 [5]년 동안 연구되어 왔다.연구에 따르면 액체 화학 물질에 대한 폴리머의 노출은 크래징 과정을 가속화하는 경향이 있으며,[5][6] 공기 중에 크래징을 일으키는 스트레스보다 훨씬 낮은 스트레스에서 크래징을 시작합니다.인장 응력 또는 부식성 액체의 작용만으로는 고장을 일으키기에 충분하지 않지만 ESC에서 균열의 시작과 성장은 응력과 부식성 환경 액체의 작용이 결합되어 발생한다.이러한 부식성 환경 액체는 '2차 화학 물질'이라고 불리며, 종종 유기물이며, 사용 수명 동안 플라스틱과 접촉할 것으로 예상되지 않는 용매로 정의됩니다.이러한 물질은 고분자와 수명 동안 접촉할 것으로 예상되기 때문에 사용 전에 호환성이 보장되기 때문에 고장과 관련된 경우가 거의 없습니다.공기 중 크리프로 인한 고장은 공기가 가소제 역할을 하기 때문에 크리프 파열로 알려져 있으며, 이는 환경 응력 [7]균열과 병행하여 작용합니다.

응력 균열이 폴리머 결합을 파괴하지 않는다는 점에서 폴리머 분해와는 다소 다릅니다.대신, 폴리머 사이의 2차 연결을 끊습니다.이들은 기계적 응력으로 인해 폴리머에 미세한 균열이 발생하고 가혹한 [8]환경 조건 하에서 빠르게 전파될 때 깨집니다.또한 스트레스를 받지 않은 상태에서 폴리머를 공격하지 않는 시약의 공격으로 인해 스트레스 시 치명적인 장애가 발생할 수 있는 것으로 확인되었습니다.환경응력균열은 고온, 주기적 부하, 응력농도 증가, [7]피로 등으로 인해 가속화된다.

금속학자들은 일반적으로 응력 부식 균열 또는 환경 응력 파괴라는 용어를 사용하여 금속의 이러한 유형의 고장을 설명합니다.

ESC에 영향을 미치는 요인

ESC의 현상은 수십 년 동안 알려져 왔지만, 연구는 아직 모든 환경과 모든 유형의 폴리머에 대해 이러한 유형의 고장 예측을 가능하게 하지 못했습니다.일부 시나리오는 잘 알려져 있거나 문서화되어 있거나 예측할 수 있지만, 스트레스, 폴리머 및 환경의 모든 조합에 대한 완전한 참조는 없다.ESC의 속도는 폴리머의 화학적 구성, 결합, 결정성, 표면 거칠기, 분자량 및 잔류 응력을 포함한 많은 요인에 따라 달라집니다.또한 액체 시약의 화학적 성질과 농도, 시스템의 온도 및 변형률에 따라 달라집니다.

ESC의 메커니즘

특정 시약이 스트레스를 받는 폴리머에 어떻게 작용하는지에 대해서는 여러 가지 의견이 있다.ESC는 반결정 고분자보다는 비정질 고분자에서 종종 발견되기 때문에 ESC의 메커니즘에 관한 이론은 종종 고분자의 비정질 영역과의 액체 상호작용을 중심으로 이루어진다.그러한 이론 중 하나는 액체가 폴리머로 확산되어 팽창을 일으키고 폴리머의 체인 이동성을 증가시킨다는 것입니다.그 결과 항복 응력 및 유리 전이 온도g(T)의 감소와 더불어 재료의 가소화가 발생하여 응력 및 [2][6]변형률이 낮아집니다.두 번째 관점은 액체가 폴리머 표면을 적셔 폴리머에서 새로운 표면을 만드는 데 필요한 에너지를 줄일 수 있고, 따라서 열풍 [2]형성 초기 단계에서 매우 중요하다고 생각되는 공동 형성을 도울 수 있다는 것이다.ESC는 연속적으로 발생하거나 부분적인 시작 및 중지 메커니즘이 발생할 수 있습니다.

위의 이론을 뒷받침하는 일련의 실험적으로 도출된 증거가 있다.

- 일단 폴리머에 열풍이 형성되면 쉽게 확산될 수 있는 경로를 만들어 환경 공격이 지속되고 크래징 과정이 가속화될 수 있습니다.

- 환경과 고분자 간의 화학적 적합성에 따라 [2]환경이 팽창하고 가소화할 수 있는 양이 결정됩니다.

- ESC의 효과는 균열성장률이 높을 때 감소한다.이는 주로 [2]액체가 균열의 성장을 따라가지 못하기 때문입니다.

- 다른 사슬에서 분리되면 폴리머가 정렬되어 부서질 수 있습니다.

ESC는 일반적으로 플라스틱 표면에서 발생하며 2차 화학물질이 물질을 크게 침투할 필요가 없으므로 부피 특성은 [7]변경되지 않습니다.

비정질 폴리머의 열풍 전파 메커니즘에 대한 또 다른 이론은 크레이머에 의해 제안되었다.그의 이론에 따르면, 폴리머의 내부 표면 형성은 2차 상호작용에 의해 결정되는 고분자 표면 장력과 표면을 형성하기 위해 파괴 또는 미끄러짐을 겪어야 하는 하중 지지 사슬의 기여에 의해 촉진된다.이 이론은 세제와 [9]고온과 같은 표면 활성 시약의 존재 하에서 열풍을 전파하는 데 필요한 스트레스 감소를 제공하고 설명한다.

폴리에틸렌 ESC 기구

폴리에틸렌과 같은 반결정성 고분자는 응력 균열제에 노출되면 응력 하에서 부서지기 쉬운 골절을 보인다.이러한 폴리머에서는 결정체들이 결합 분자에 의해 비정질상을 통해 결합되어 있다.결합 분자는 하중 전달을 통해 폴리머의 기계적 특성에 중요한 역할을 합니다.세제와 같은 응력 분해제는 결정체 내의 결합 분자를 유지하는 응집력을 낮추는 작용을 하며, 따라서 "끌어내기"[10]와 박막으로부터의 분리를 촉진합니다.그 결과, 재료의 임계 응력 레벨보다 낮은 응력치로 균열이 개시된다.

일반적으로 폴리에틸렌의 환경응력균열 메커니즘은 결합분자를 결정에서 분리하는 것을 포함한다.결합 분자의 수와 결합 분자를 고정하는 결정의 강도는 [11]ESC에 대한 폴리머 저항을 결정하는 데 있어 제어 인자로 간주됩니다.

ESC의 특징

환경 응력 균열에 대한 폴리머의 내성을 평가하기 위해 다양한 방법이 사용됩니다.고분자 산업에서 일반적인 방법은 Bergen 지그를 사용하는 것입니다. 이 지그는 한 번의 테스트 동안 샘플에 가변 변형률을 가합니다.이 테스트 결과는 1개의 [5]샘플만을 사용하여 균열의 임계 변형률을 나타냅니다.또 다른 널리 사용되는 테스트는 Bell Telephone 테스트로,[12] 제어된 조건 하에서 구부러진 스트립이 관심 유체에 노출됩니다.또한 횡하중 및 공격적인 용매(Igepal CO-630 용액 10%)에서의 균열개시시간을 평가하는 새로운 시험을 개발했다.이러한 방법은 재료에 2축방향으로 응력을 가하는 동시에 반경방향 응력 집중을 방지하기 위해 인덕터에 의존합니다.응력 폴리머는 인덕터 주변의 응력 플라스틱을 관찰하여 균열 형성 시간을 평가하며 ESC 저항을 정량화합니다.이 방법의 테스트 장치는 Telecom으로 알려져 있으며, 시판되고 있습니다.초기 실험에서 이 테스트에서는 ASTM D1693과 동등한 결과를 얻을 수 있지만 훨씬 짧은 시간 [13]내에 얻을 수 있습니다.현재의 연구는 ESC [14][15]현상 연구에 파괴 역학을 적용하는 것을 다룬다.그러나 요약하자면 ESC에 적용할 수 있는 단일 설명자는 없다. 오히려 특정 파괴는 존재하는 재료, 조건 및 2차 화학제에 따라 달라진다.

스캔 전자 현미경 검사와 프랙토그래피 방법은 특히 고밀도 폴리에틸렌(HDPE)에서 고장 메커니즘을 분석하기 위해 역사적으로 사용되어 왔습니다.동결파괴는 균열전파과정에서의 [1]스냅숏을 제공하기 때문에 ESC의 역학을 조사하는 데 특히 유용한 것으로 입증되었다.

환경응력균열저항(ESCR) 측정값으로 변형경화

ESCR 측정에는 다양한 방법이 있습니다.그러나 이러한 방법과 관련된 오랜 테스트 시간과 높은 비용은 응력 균열에 대한 내성이 높은 재료 설계를 위한 R&D 활동을 지연시킨다.이러한 과제를 극복하기 위해 SAB는 보다 단순하고 빠른 새로운 방법을 개발했습니다.고밀도 폴리에틸렌(HDPE) 재료에 대한 ESCR 평가를 위한 IC.이 방법에서는 80℃[9]의 온도에서 간단한 인장 측정으로 느린 균열 성장이나 환경응력 균열의 저항을 예측한다.폴리에틸렌이 단축장력 하에서 변형되면 수율 전에 폴리머의 단단한 결정상은 작은 변형을 겪지만 비정질 영역은 크게 변형된다.항복점 이후부터 재료가 변형경화되기 전에 결정성 층은 결정상 및 비정질 도메인이 모두 하중 지지 및 변형에 기여하는 곳에서 미끄러진다.변형 경화가 시작되는 시점에는 비정질 도메인이 완전히 확장됩니다.변형경화영역은 가늘고 긴 비정질 도메인이 하중지지상이 되는 반면 결정성 층은 파단되어 전개되어 변형률의 변화에 따라 조정된다.폴리에틸렌의 비정질 영역에 있는 하중 지지 체인은 결합 분자 및 얽힌 체인으로 구성됩니다.폴리에틸렌의 환경 응력 균열에 저항하는 결합 분자와 얽힘의 주요 역할 때문에 ESCR과 변형 경화 거동은 매우 잘 [16]상관될 수 있습니다.

본 발명의 변형경화방법은 진정한 응력-변형곡선에서의 변형경화영역의 기울기(자연묘화비 이상)를 산출하여 ESCR의 측정으로 사용한다.이 기울기를 스트레인 경화 계수(G)라고p 합니다.변형경화계수는 실제 응력변형곡선의 변형경화영역 전체에 걸쳐 계산됩니다.응력-변형 곡선의 변형 경화 영역은 목의 전파 유무에 의해 결정되는 자연 조리개 비율보다 훨씬 높고 최대 [9]신장 이하인 균질 변형 부분으로 간주됩니다.변형경화계수는 80℃에서 측정했을 때 표면활성제를 [9]사용한 가속 ESCR 시험을 통해 측정했을 때와 마찬가지로 HDPE에서 느린 균열저항을 지배하는 분자계수에 민감하다.폴리에틸렌의 변형경화계수와 ESCR 값은 서로 강한 상관관계가 있는 것으로 밝혀졌다.

예

일상 생활에서 ESC에 저항해야 하는 명백한 예는 자동차 산업입니다. 자동차 산업에서는 여러 가지 다른 폴리머가 다수의 유체에 노출되어 있습니다.이러한 상호작용에 관련된 화학 물질로는 가솔린, 브레이크 오일 및 앞유리 [6]세척액이 있습니다.예를 들어 PVC에서 용출된 가소제는 장기간에 걸쳐 ESC의 원인이 될 수 있습니다.문제의 첫 번째 예 중 하나는 LDPE의 ESC에 관한 것이었다.이 재료는 초기에 전기 케이블 절연에 사용되었으며 절연체와 오일 간의 상호작용으로 인해 균열이 발생했습니다.그 문제의 해결책은 고분자의 분자량을 늘리는 데 있었다.Egepal과 같은 강한 세제에 대한 노출 테스트는 ESC의 경고를 주기 위해 개발되었습니다.

케톤 용매에 대한 스티렌 아크릴로니트릴 감수성

보다 구체적인 예는 사출 성형된 스티렌 아크릴로니트릴(SAN)로 만든 피아노 키의 형태입니다.키에는 금속 스프링에 연결하는 후크 엔드가 있으며, 이로 인해 키를 친 후 다시 제자리에 고정됩니다.피아노를 조립하는 동안 접착제를 사용하고 필요 없는 부분에 쏟아진 여분의 접착제를 케톤 용매를 사용하여 제거했습니다.피아노 건반 내부 표면에 이 용제의 증기가 응축되어 있습니다.이 청소 후 잠시 후 후크 끝과 [17]스프링이 만나는 접합부에서 골절이 발생했습니다.

파열의 원인을 확인하기 위해 SAN 피아노 키를 유리 전이 온도 이상으로 단시간 가열했습니다.고분자 내부에 잔류 응력이 있을 경우 해당 온도에서 유지하면 조각이 수축됩니다.그 결과, 특히 후크 엔드 스프링 접합부에서 상당한 수축이 있었던 것으로 나타났습니다.이는 응력 집중을 나타내며, 성형으로 인한 잔류 응력과 스프링의 작용의 조합일 수 있습니다.잔류 응력이 있었지만, 스프링 작용에 의한 인장 응력과 케톤 [17]용제의 존재의 조합에 의한 파단이라고 결론지었습니다.

「 」를 참조해 주세요.

레퍼런스

- ^ a b Choi, Byoung-Ho; Weinhold, Jeffrey; Reuschle, David; Kapur, Mridula (2009). "Modeling of the fracture mechanism of HDPE subjected to environmental stress crack resistance test". Polymer Engineering & Science. 49 (11): 2085–2091. doi:10.1002/pen.21458. ISSN 1548-2634.

- ^ a b c d e H.F. 마크(2004년).고분자 과학기술 백과사전– 제3판제12권John Miley & Sons Inc.

- ^ Henry, L. F. (1974). "Prediction and evaluation of the susceptibilities of glassy thermoplastics to environmental stress cracking". Polymer Engineering & Science. 14 (3): 167–176. doi:10.1002/pen.760140304. ISSN 1548-2634.

- ^ J. Scheirs (2000). Compositional and Failure Analysis of Polymers. J. Wiley & Sons.

- ^ a b c 리샹양(2005).비스페놀-A의 신규 공중합체의 환경응력 균열 내성고분자 분해 및 안정성제90권, 제1호, 44~52호

- ^ a b c J. C. 아놀드(1998).PMMA 환경응력균열에 대한 확산의 영향. 재료과학저널 33, 5193 – 5204.

- ^ a b c "Plastics Engineering - November/December 2015 - Plastic Failure through Environmental Stress Cracking". read.nxtbook.com. Retrieved 23 May 2019.

- ^ 미시간 대학교 – 2008년 5월 6일 웨이백 머신에 보관된 College of Engineering, Properties of Plastics.2008년 4월 22일에 액세스.

- ^ a b c d Kureleca, L.; Teeuwenb, M.; Schoffeleersb, H.; Deblieckb, R. (2005). "Strain hardening modulus as a measure of environmental stress crack resistance of high density polyethylene". Polymer. 46 (17): 6369–6379. doi:10.1016/j.polymer.2005.05.061.

- ^ Chen, Yang (2014). "Investigations of environmental stress cracking resistance of HDPE/EVA and LDPE/EVA blends". Journal of Applied Polymer Science. 131 (4): n/a. doi:10.1002/app.39880. ISSN 1097-4628.

- ^ Ward, A. L.; Lu, X.; Huang, Y.; Brown, N. (1 January 1991). "The mechanism of slow crack growth in polyethylene by an environmental stress cracking agent". Polymer. 32 (12): 2172–2178. doi:10.1016/0032-3861(91)90043-I. ISSN 0032-3861.

- ^ "t4 uni-halle 3.1.2 Bell Telephone Test (BTT)" (PDF). uni-halle library: 2.

- ^ Jar, Ben (2017). "A new method to characterize environmental stress cracking resistance (ESCR) of polyethylene pipes". SPE ANTEC Anaheim 2017: 1994–1998. S2CID 13879793.

- ^ Andena, Luca; Castellani, Leonardo; Castiglioni, Andrea; Mendogni, Andrea; Rink, Marta; Sacchetti, Francisco (1 March 2013). "Determination of environmental stress cracking resistance of polymers: Effects of loading history and testing configuration". Engineering Fracture Mechanics. Fracture of Polymers, Composites and Adhesives. 101: 33–46. doi:10.1016/j.engfracmech.2012.09.004.

- ^ Kamaludin, M.A.; Patel, Y.; Williams, J.G.; Blackman, B.R.K. (2017). "A fracture mechanics approach to characterising the environmental stress cracking behaviour of thermoplastics". Theoretical and Applied Fracture Mechanics. 92: 373–380. doi:10.1016/j.tafmec.2017.06.005. hdl:10044/1/49864.

- ^ Cheng, Joy J.; Polak, Maria A.; Penlidis, Alexander (1 June 2008). "A Tensile Strain Hardening Test Indicator of Environmental Stress Cracking Resistance". Journal of Macromolecular Science, Part A. 45 (8): 599–611. doi:10.1080/10601320802168728. ISSN 1060-1325. S2CID 137204431.

- ^ a b Ezrin, M. & Lavigne, G. (2007)고분자 재료의 예기치 않은 비정상적인 고장엔지니어링 장애 분석, 제14권, 1153–1165.

추가 정보

- 에즈린, 마이어(1996년).플라스틱 장애 가이드: 원인 및 예방, Hanser-SPE.

- 라이트, 데이비드 C. (2001)플라스틱 환경응력균열 RAPRA

- 루이스, 피터 리스, 레이놀즈, K. 및 Gagg, C.(2004)포렌식 머티리얼 엔지니어링: 도입 사례, CRC 프레스.