인스트루먼트

Instrumentation계측은 물리적 수량을 표시, 측정 및 기록하는 데 사용되는 계측기의 총칭이다.이 용어는 과학적 기구 제작의 예술과 과학에서 유래했다.

계기는 직접 판독 온도계처럼 단순하거나 산업 제어 시스템의 다중 센서 구성 요소처럼 복잡한 장치를 참조할 수 있다.오늘날 계측기는 실험실, 정유소, 공장 및 차량뿐만 아니라 일상적인 가정 사용(예: 연기 감지기 및 온도 조절기)에서 찾을 수 있다.

역사와 발전

계측의 역사는 몇 가지 단계로 나눌 수 있다.

산업화 이전

산업 계장 요소는 오랜 역사를 가지고 있다.무게를 비교하는 척도와 위치를 나타내는 간단한 포인터는 고대 기술이다.초기 측정 중 일부는 시간 측정이었다.가장 오래된 물시계 중 하나가 [1]기원전 1500년경에 묻힌 고대 이집트 파라오 아멘호테프 1세의 무덤에서 발견되었다.시계에 개선 사항이 적용되었다.기원전 270년까지 그들은 자동 제어 시스템의 [2]기초가 되었다.

1663년 크리스토퍼 렌은 왕립학회에 "날씨 시계"의 디자인을 발표했다.도면은 기상 센서가 시계 장치에 의해 움직이는 종이 위에서 펜을 움직이는 것을 보여준다.이러한 장치들은 [3]2세기 동안 기상학에서 표준이 되지 않았다.가압 벨로우즈가 펜을 대체하는 공압식 차트 레코더에서 입증되었듯이 개념은 사실상 변경되지 않았습니다.센서, 디스플레이, 기록 장치 및 제어 장치를 통합하는 것은 산업 혁명 이전까지 드물었지만, 필요성과 실용성 모두에 의해 제한되었습니다.

초기 산업

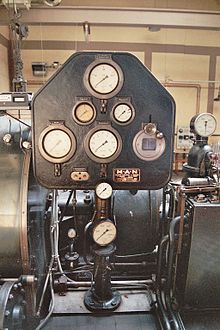

초기 시스템은 제어 및 표시를 위해 로컬 제어판에 직접 프로세스 연결을 사용했으며, 1930년대 초부터 공압 송신기와 자동 3단(PID) 컨트롤러가 도입되었습니다.

공압 송신기의 범위는 현장에서 밸브와 액추에이터를 제어할 필요성에 의해 정의되었다.일반적으로 3~15psi(20~100kPa 또는 0.2~1.0kg/cm2) 범위의 신호가 표준으로 표준화되었으며, 때로는 대형 밸브에 6~30psi가 사용되기도 했습니다.트랜지스터 전자 장치를 통해 처음에는 루프 구동 장치의 경우 최대 90V에서 20~100mA의 범위에서 파이프를 교체할 수 있었으며, 보다 현대적인 시스템에서는 12~24V에서 4~20mA로 감소했습니다.송신기는 출력 신호를 생성하는 장치이며, 전압, 주파수, 압력 또는 이더넷을 사용하는 다른 많은 옵션이 가능하지만 종종 4-20mA 전류 신호 형태로 발생합니다.트랜지스터는 1950년대 [4]중반에 상용화 되었다.

제어 시스템에 부착된 계기는 솔레노이드, 밸브, 조절기, 회로 차단기, 릴레이 및 기타 장치의 작동에 사용되는 신호를 제공합니다.이러한 장치는 원하는 출력 변수를 제어하고 원격 모니터링 또는 자동 제어 기능을 제공할 수 있습니다.

각 계측기 업체는 자체 표준 계측기 신호를 도입하여 4~20mA 범위가 송신기 및 밸브의 표준 전자 계측기 신호로 사용될 때까지 혼동을 유발했습니다.이 신호는 결국 1970년대에 ANSI/ISA S50, "전자 산업 프로세스 계측기를 위한 아날로그 신호의 호환성"으로 표준화되었습니다.기계식 공압 송신기, 제어기 및 밸브에서 전자 계측기로의 전환은 전자 계측기가 기계식 계측기보다 더 신뢰할 수 있기 때문에 유지관리 비용을 절감했다.이는 또한 정확도가 높아짐에 따라 효율성과 생산성이 향상되었습니다.공압학은 부식성 및 폭발성 [5]대기에서 선호되는 몇 가지 이점을 누렸다.

자동 프로세스 제어

프로세스 제어 초기에는 밸브와 같은 프로세스 표시기와 제어 요소를 원하는 온도, 압력 및 흐름을 얻기 위해 밸브를 조정하는 작업자가 장치를 모니터링했습니다.기술이 발전함에 따라 공정을 모니터링하고 밸브를 제어하는 공압 컨트롤러가 발명되어 현장에 장착되었습니다.따라서 공정 운영자가 공정을 모니터링하는 데 필요한 시간이 단축되었습니다.이후 몇 년 동안 실제 컨트롤러는 중앙실로 이동했고 제어실에 신호를 보내 프로세스를 모니터링하고 출력 신호는 밸브와 같은 최종 제어 소자로 전송되어 필요에 따라 프로세스를 조정했습니다.이 컨트롤러와 표시기는 제어반이라고 불리는 벽에 설치되었다.오퍼레이터는 이 보드 앞에 서서 프로세스 인디케이터를 감시하고 있습니다.그 결과, 공정 운영자가 유닛을 돌아다니는 데 필요한 수와 시간이 줄어들었습니다.이 기간 동안 사용된 가장 표준적인 공압 신호 레벨은 3 ~[6]15psig였습니다.

대규모 통합 컴퓨터 기반 시스템

대형 산업용 플랜트의 공정 제어는 여러 단계를 거쳐 발전해 왔다.처음에는 로컬 패널부터 공정 공장까지 관리해야 합니다.그러나 이 때문에 분산된 패널들을 돌보기 위해서는 대규모 인력 자원이 필요했고, 이 과정에 대한 전체적인 시각은 없었다.다음 논리적 개발은 모든 발전소 측정치를 영구 인력의 중앙 제어실로 전송하는 것이었다.이는 사실상 모든 국소화된 패널의 중앙 집중화였으며, 인적 수준이 낮고 프로세스를 보다 쉽게 볼 수 있다는 장점이 있었습니다.대부분의 경우 제어실은 제어실 패널 뒤에 있었고, 모든 자동 및 수동 제어 출력은 공장으로 다시 전송되었습니다.

그러나 중앙 제어 초점을 제공하면서도, 각 제어 루프가 자체 제어기 하드웨어를 가지고 있고, 프로세스의 다른 부분을 보기 위해 제어실 내에서 오퍼레이터의 지속적인 이동이 필요했기 때문에 이 배치는 유연하지 않았습니다.전자 프로세서와 그래픽 디스플레이가 등장함에 따라 이들 개별 컨트롤러를 컴퓨터 기반 알고리즘으로 대체할 수 있게 되었습니다.이 알고리즘은 입출력 랙의 네트워크에서 호스트되며 자체 제어 프로세서를 탑재하고 있습니다.이것들은 플랜트 주위에 분산되어 제어실 또는 방의 그래픽 디스플레이와 통신할 수 있다.분산 제어 개념이 탄생했습니다.

DCS와 SCADA의 도입에 의해, 캐스케이드 루프나 인터락등의 플랜트 제어의 상호 접속과 재구성이 용이하게 되어, 다른 실가동 컴퓨터 시스템과의 인터페이스도 용이하게 되었습니다.고도의 알람 처리를 가능하게 하고 자동 이벤트 로깅을 도입하여 차트 레코더 등의 물리적인 레코드의 필요성을 배제하고 제어랙을 네트워크에 접속하여 플랜트에 로컬로 배치함으로써 케이블 접속을 줄이고 플랜트 상태 및 생산 수준의 개요를 제공합니다.

어플

경우에 따라서는 센서가 메커니즘의 매우 작은 요소입니다.디지털 카메라와 손목시계는 감지된 정보를 기록 및/또는 표시하기 때문에 기술적으로 계측의 느슨한 정의를 충족할 수 있습니다.대부분의 경우 어느 쪽도 계장이라고 부르지 않겠지만, 경주의 경과 시간을 측정하고 결승선에서 우승자를 기록하기 위해 사용할 경우, 두 가지 모두 계장이라고 부른다.

가구

계측 시스템의 매우 간단한 예로는 가정용 용해로를 제어하여 실온을 제어하는 데 사용되는 기계식 서모스탯이 있습니다.일반적인 유닛은 바이메탈 스트립으로 온도를 감지합니다.스트립의 자유단에 바늘로 온도를 표시합니다.수은 스위치를 통해 용해로를 작동시킵니다.스트립에 의해 스위치가 회전할 때 수은이 전극 사이에 물리적(따라서 전기적) 접촉을 일으킵니다.

계장 시스템의 또 다른 예는 가정용 보안 시스템입니다.이러한 시스템은 센서(모션 감지, 도어 개구부를 감지하는 스위치), 침입을 감지하는 간단한 알고리즘, 로컬 제어(팔/해제), 경찰 소환을 위한 원격 감시로 구성됩니다.커뮤니케이션은 설계의 본질적인 부분입니다.

주방 기구는 제어하기 위해 센서를 사용한다.

- 냉장고는 온도가 너무 높아지면 냉각 시스템을 작동시켜 온도를 일정하게 유지합니다.

- 자동 제빙기는 리미트 스위치를 던질 때까지 얼음을 만든다.

- 팝업 빵 토스터로 시간을 설정할 수 있습니다.

- 비전자 가스 오븐은 가스 버너로의 가스 흐름을 제어하는 온도 조절 장치로 온도를 조절합니다.이러한 장치에는 오븐의 메인 챔버 내에 센서 전구가 장착되어 있을 수 있습니다.또한 안전 차단 불꽃 감시 장치가 있을 수 있습니다. 점화 후 센서가 뜨거워지기 위해 버너의 제어 노브를 짧게 잡고 버너로 가스가 흐를 수 있도록 해야 합니다.안전 센서가 차가워지면 버너의 불꽃이 꺼졌음을 나타내며 가스가 지속적으로 누출되는 것을 방지하기 위해 흐름이 중단될 수 있습니다.

- 전기 오븐은 온도 센서를 사용하여 온도가 너무 낮을 때 발열 요소를 켭니다.더 발전된 오븐은 온도 센서에 반응하여 열을 분배하거나 냉각하기 위해 팬을 작동시킵니다.

- 일반 화장실은 플로트가 밸브를 닫을 때까지 물탱크를 다시 채웁니다.플로트가 수위 센서 역할을 합니다.

자동차

현대 자동차는 복잡한 기구를 가지고 있다.엔진 회전 속도 및 차량 선형 속도 디스플레이 외에도 배터리 전압 및 전류, 오일 레벨, 오일 온도, 주행 거리 및 다양한 컨트롤(회전 신호, 주차 브레이크, 헤드램프, 변속기 위치)의 피드백 디스플레이도 있습니다.특수 문제(연료 부족, 엔진 점검, 타이어 공기압 부족, 도어 열림, 안전 벨트 풀림)에 대한 주의가 표시될 수 있습니다.진단 장비에 보고할 수 있도록 문제를 기록합니다.내비게이션 시스템은 목적지에 도달하기 위한 음성 명령을 제공할 수 있습니다.자동차 계측기는 가혹한 환경에서 장기간 저렴하고 신뢰성이 높아야 합니다.센서, 논리 및 액추에이터를 포함하는 독립 에어백 시스템이 있을 수 있습니다.미끄럼 방지 브레이크 시스템은 센서를 사용하여 브레이크를 제어하는 반면, 크루즈 컨트롤은 스로틀 위치에 영향을 미칩니다.OnStar 시스템으로서 통신 링크를 통해 다양한 서비스를 제공할 수 있습니다.(이색 계장이 적용된) 자율 자동차가 시연되었습니다.

항공기

초기 항공기에는 센서가 [7]몇 개 있었다."증기 게이지"는 공기 압력을 고도와 공기 속도로 해석될 수 있는 바늘 편향으로 변환했습니다.자석 나침반은 방향 감각을 제공했다.조종사의 디스플레이는 측정값만큼 중요했습니다.

최신 항공기는 항전 시스템에 내장된 훨씬 더 정교한 센서와 디스플레이를 갖추고 있습니다.항공기는 관성 항법 시스템, 위성 위치 확인 시스템, 기상 레이더, 자동 조종 장치 및 항공기 안정화 시스템을 포함할 수 있다.다중 센서는 신뢰성을 위해 사용됩니다.사고 조사를 지원하기 위해 정보의 서브셋을 크래시 레코더로 전송할 수 있다.현재 최신 파일럿 디스플레이에는 헤드업 디스플레이를 포함한 컴퓨터 디스플레이가 포함되어 있습니다.

항공 교통 관제 레이더는 분산 계기 시스템입니다.접지 부분은 전자 펄스를 전송하고 에코를 수신합니다(적어도).항공기는 펄스를 수신하면 코드를 전송하는 트랜스폰더를 운반한다.시스템은 항공기 지도 위치, 식별자 및 선택적으로 고도를 표시합니다.지도 위치는 감지된 안테나 방향과 감지된 시간 지연을 기반으로 합니다.다른 정보는 트랜스폰더 변속기에 포함되어 있습니다.

실험실 계기

사용 가능한 용어로는 IEEE-488 버스(General Purpose Instrument Bus의 경우 GPIB 또는 Hewlitt Packard Instrument Bus의 경우 HPIB라고도 함)를 통해 컴퓨터에 의해 제어되는 실험실 테스트 장비 모음을 들 수 있습니다.실험실 장비는 많은 전기 및 화학적인 양을 측정할 수 있습니다.이러한 장비 수집은 오염물질에 대한 음용수 시험을 자동화하기 위해 사용될 수 있다.

측정 파라미터

계측은 많은 파라미터(물리값)를 측정하는 데 사용됩니다.이러한 파라미터에는 다음이 포함됩니다.

계장 엔지니어링

계장 공학은 전기 및 공압 영역과 같은 영역에서 자동화된 시스템의 설계 및 구성에 사용되는 계측기의 원리 및 작동, 측정되는 수량의 제어에 초점을 맞춘 공학 전문화이다.이들은 일반적으로 시스템 생산성, 신뢰성, 안전성, 최적화 및 안정성을 향상시키기 위해 화학 및 제조 플랜트 등 자동화된 프로세스를 가진 산업에 종사합니다.프로세스 또는 특정 시스템에서 매개변수를 제어하기 위해 마이크로프로세서, 마이크로컨트롤러 또는 PLC와 같은 장치가 사용되지만 최종 목표는 시스템의 매개변수를 제어하는 것입니다.

필요한 작업은 도메인에 매우 의존하기 때문에 계측 엔지니어링은 느슨하게 정의됩니다.실험용 쥐의 생물의학 계장 전문가는 로켓 계장 전문가와 매우 다른 우려를 가지고 있다.양자의 공통적인 관심사는 크기, 중량, 비용, 신뢰성, 정확성, 수명, 환경 견고성 및 주파수 응답에 기초한 적절한 센서의 선택입니다.어떤 센서는 말 그대로 포탄에 발사된다.다른 사람들은 파괴될 때까지 열핵폭발을 감지한다.센서 데이터는 반드시 기록, 전송 또는 표시되어야 합니다.녹음 속도와 용량은 매우 다양합니다.전송은 사소한 것일 수도 있고 방해 전파가 있는 경우 비밀, 암호화 및 저전력일 수도 있습니다.디스플레이는 매우 단순하거나 인적 요소 전문가와 상의해야 할 수 있습니다.제어 시스템 설계는 사소한 것부터 다른 전문 분야까지 다양합니다.

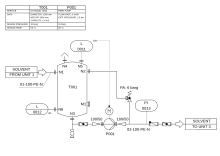

계측 엔지니어는 센서를 기록 장치, 송신기, 디스플레이 또는 제어 시스템과 통합하고 프로세스를 위한 배관 및 계측 다이어그램을 작성할 책임이 있습니다.설치, 배선 및 신호 조절을 설계하거나 지정할 수 있습니다.시스템의 시운전, 교정, 테스트 및 유지보수를 담당할 수 있습니다.

연구 환경에서 주제 전문가는 상당한 계측 시스템 전문 지식을 보유하고 있는 것이 일반적입니다.천문학자는 우주의 구조와 망원경 – 광학, 포인팅, 카메라 (또는 다른 감지 요소)에 대해 많이 알고 있다.여기에는 최상의 결과를 제공하는 운영 절차에 대한 어렵게 얻은 지식이 포함되는 경우가 많습니다.예를 들어, 천문학자들은 종종 망원경 내에서 공기 난류를 일으키는 온도 구배를 최소화하는 기술에 대해 잘 알고 있다.

계측 기술자, 기술자 및 정비사는 계측기와 계측 시스템의 문제 해결, 수리 및 유지보수를 전문으로 합니다.

일반적인 산업용 송신기 신호 유형

- 공압 루프(20-100KPa/3-15PSI) – 공압

- HART – 데이터 시그널링(대부분 전류 루프에 오버레이됨)

- Foundation Fieldbus – 데이터 시그널링

- Profibus – 데이터 시그널링

현대 발전의 영향

랄프 뮐러(1940)는 "물리과학의 역사는 대부분 악기의 역사이며 악기의 지능적인 사용은 잘 알려져 있다"고 말했다.때때로 생겨난 광범위한 일반화 및 이론은 정확한 측정에 기초해 성립되거나 소멸되어 왔고, 몇 가지 경우 그 목적을 위해 새로운 도구를 고안해야 했다.현대인의 정신이 고대인의 정신보다 우수하다는 증거는 거의 없다.그의 툴은 비교할 수 없을 정도로 [8][9]: 290 우수합니다.

데이비스 베어드는 플로리스 코헨이 제2차 세계대전 이후 "4대 과학 혁명"을 밝힌 것과 관련된 가장 큰 변화는 화학뿐만 아니라 [9][10]과학 전반에 걸친 과학적 기구의 발전이라고 주장했다.화학에서 1940년대 새로운 기구의 도입은 "과학 기술 [11]: 28–29 혁명 못지 않은" 것으로서 구조 유기 화학의 고전적인 습식 방법이 버려지고 새로운 연구 분야가 [11]: 38 열렸다.

1954년에 W. A. Wildhack은 프로세스 [12]제어에 내재된 생산성과 파괴성 모두에 대해 논의했습니다.과학적 기구를 사용하여 이전에는 관측할 수 없었던 수준에서 자연계의 정밀하고 검증 가능하며 재현 가능한 측정을 할 수 있는 능력은 "세계의 다른 질감을 제공했다".[13]DDT 모니터링의 예와 수질 오염 [10][13]물질을 모니터링하기 위한 UV 분광 광도 측정 및 가스 크로마토그래피의 사용에서 알 수 있듯이, 이 계측 혁명은 근본적으로 인간의 모니터링 및 대응 능력을 변화시킨다.

「 」를 참조해 주세요.

- 산업 제어 시스템

- 계측(컴퓨터 프로그래밍)

- 석유화학업계의 계장

- 국제 자동화 학회

- 센서 목록

- 측정.

- 도량형

- 배관 및 계측 다이어그램 – 프로세스 흐름의 배관을 설치된 장비 및 계측기와 함께 보여주는 프로세스 산업의 다이어그램.

- 프로그래머블 로직 컨트롤러

- 온도 및 압력 측정 기술 연대표

레퍼런스

- ^ "Early Clocks". 2009-08-12. Retrieved 1 March 2012.

- ^ "Building automation history page". Archived from the original on 8 July 2011. Retrieved 1 March 2012.

- ^ Multhauf, Robert P. (1961), The Introduction of Self-Registering Meteorological Instruments, Washington, D.C.: Smithsonian Institution, pp. 95–116 미국 국립 박물관, 게시판 228.역사 기술 박물관으로부터의 투고: 문서 23.Project Gutenberg에서 입수할 수 있습니다.

- ^ Lynn, L.H. (1998). "The commercialization of the transistor radio in Japan: The functioning of an innovation community". IEEE Transactions on Engineering Management. 45 (3): 220–229. doi:10.1109/17.704244.

- ^ Anderson, Norman A. (1998). Instrumentation for Process Measurement and Control (3 ed.). CRC Press. pp. 254–255. ISBN 978-0-8493-9871-1.

- ^ Anderson, Norman A. (1998). Instrumentation for Process Measurement and Control (3 ed.). CRC Press. pp. 8–10. ISBN 978-0-8493-9871-1.

- ^ 항공기 계기 – Leroy R. Grumman 사관생도 비행대

- ^ Katz, Eric; Light, Andrew; Thompson, William (2002). Controlling technology : contemporary issues (2nd ed.). Amherst, NY: Prometheus Books. ISBN 978-1573929837. Retrieved 9 March 2016.

- ^ a b Baird, D. (1993). "Analytical chemistry and the 'big' scientific instrumentation revolution". Annals of Science. 50 (3): 267–290. doi:10.1080/00033799300200221.

Download the pdf to read the full article.

- ^ a b Baird, D. (2002). "Analytical chemistry and the 'big' scientific instrumentation revolution". In Morris, Peter J. T. (ed.). From classical to modern chemistry : the instrumental revolution ; from a conference on the history of chemical instrumentation: "From the Test-tube to the Autoanalyzer: the Development of Chemical Instrumentation in the Twentieth Century", London, in August 2000. Cambridge: Royal Society of Chemistry in assoc. with the Science Museum. pp. 29–56. ISBN 9780854044795.

- ^ a b Reinhardt, Carsten, ed. (2001). Chemical sciences in twentieth century (1st ed.). Weinheim: Wiley-VCH. ISBN 978-3527302710.

- ^ Wildhack, W. A. (22 October 1954). "Instrumentation—Revolution in Industry, Science, and Warfare". Science. 120 (3121): 15A. Bibcode:1954Sci...120A..15W. doi:10.1126/science.120.3121.15A. PMID 17816144.

- ^ a b Hentschel, Klaus (2003). "The Instrumental Revolution in Chemistry (Review Essay)". Foundations of Chemistry. 5 (2): 179–183. doi:10.1023/A:1023691917565.