전반적인 장비 효과

Overall equipment effectiveness전체 장비 효율성(OEE)은[1] 가동 예정인 기간 동안 제조 운영(설비, 시간, 재료)이 전체 잠재력에 비해 얼마나 잘 활용되는지(설비, 재료)를 측정하는 척도다. 그것은 진정으로 생산적인 제조 시간의 비율을 식별한다. OEE가 100%라는 것은 좋은 부품만 생산(100% 품질), 최대 속도(100% 성능), 중단 없이(100% 가용성)하는 것을 의미한다.

OEE 측정은 제조 모범 사례다. OEE와 기초적인 손실을 측정함으로써 제조 공정을 체계적으로 개선할 수 있는 방법에 대한 중요한 통찰력을 얻을 수 있다. OEE는 손실 식별, 벤치마크 진행률, 제조 장비 생산성 향상(즉, 폐기물 제거)을 위한 효과적인 측정 기준이다.

총 유효 장비 성능(TEEP)은 OEE를 예정된 운영 시간에만 정량화하는 것이 아니라 달력 시간에 대해 정량화하는 밀접하게 관련된 척도다. 100% TEEP는 운영이 100% 24시간 연중무휴(100% 로드)의 OEE로 실행되었음을 의미한다.

OEE라는 용어는 나카지마 세이이치에 의해 만들어졌다.[2] 그것은 노동 효율에 관한 해링턴 에머슨식 사고방식을 기반으로 한다.[citation needed] OEE의 일반적인 형태는 다른 산업에서 제조 단위를 비교할 수 있게 한다. 그것은 아무리 절대적인 척도가 아니며 공정 성능 개선의 범위와 개선 방법을 확인하는 데 가장 잘 사용된다.[3] OEE 측정은 성공 지표를 제공하기 위한 린(Lin) 제조 노력과 함께 핵심 성과 지표(KPI)로도 많이 사용된다. OEE는 시스템을 구성하는 6가지 지표("6가지 큰 손실")에 대한 간략한 논의를 통해 설명할 수 있다.

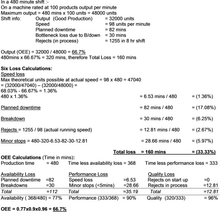

OEE 및 TEEP에 대한 계산

제조 단위의 OEE는 다음 세 가지 개별 구성 요소의 제품으로 계산된다.

- 가용성: 작업을 실행할 수 있는 예약된 시간의 백분율. 흔히 가동 시간이라고 한다.

- 성능: Work Center가 설계 속도의 백분율로 실행되는 속도.

- Quality: 총 시작 단위 중 좋은 단위가 차지하는 비율(%)으로 생산됨. 흔히 제1 패스 수율(FPY)이라고 한다.

TEEP를 계산하기 위해 OEE에 네 번째 성분을 곱한다.

- 로딩: 실제로 작동하도록 예약된 총 캘린더 시간의 백분율

OEE의 계산은 특별히 복잡하지는 않지만, 기준으로 사용되는 표준에 대해서는 주의를 기울여야 한다. 또한 이러한 계산은 작업 센터 또는 부품 번호 수준에서 유효하지만 집계 수준으로 롤다운할 경우 더 복잡해진다.[4]

전체 장비 효율성

OEE의 세 가지 구성요소는 각각 개선을 목표로 할 수 있는 프로세스의 측면을 가리킨다. OEE는 개별 작업 센터에 적용하거나 부서 또는 공장 레벨까지 롤업할 수 있다. 또한 이 도구는 특정 부품 번호, 시프트 또는 기타 여러 파라미터와 같은 매우 구체적인 분석을 위해 드릴다운할 수 있다. 어떤 제조 공정이 100% OEE에서 실행될 수 있을 것 같지 않다. 많은 제조업체들이 도전적인 목표를 설정하기 위해 그들의 산업을 벤치마킹한다; 85%는 드문 일이 아니다.

- OEE는 공식(Availability)*(Performance)*(Quality)로 계산된다.

- 아래 예제를 사용하여:

- (가용성=86.6%)*(실적=93%)*(품질=91.3%)=(OEE=73.6%)

또는 OEE는 최적 조건에서 부품을 생산하는 데 필요한 최소 시간을 부품 생산에 필요한 실제 시간으로 나누어 계산한다. 예를 들면 다음과 같다.

- 총 시간: 8시간 교대조 또는 28,800초, 14,400개의 부품 또는 2초마다 1개의 부품을 생산한다.

- 가장 빠른 사이클 시간은 1.5초여서 14,400개의 부품을 생산하는 데 21,600초밖에 걸리지 않았을 것이다. 나머지 7200초, 즉 2시간이 소실됐다.

- OEE는 현재 2만1,600초를 2만8,800초(부분당 최소 1.5초를 2초씩 나눈 것과 동일), 즉 75%로 나눈 것이다.

총 유효 장비 성능

OEE는 예정된 시간을 기준으로 효율성을 측정하는 반면, TEEP는 하루 24시간, 연간 365일 등 일정 시간에 대해 효율성을 측정한다.

따라서 TEEP는 자산의 '하한선' 활용도를 보고한다.

TEEP = 로딩 * OEE[4]

싣고 있는

TEEP 메트릭의 Loading 부분은 사용 가능한 총 캘린더 시간 대비 작업이 작동하도록 예약된 시간의 백분율을 나타낸다. 로딩 메트릭은 스케줄 효율성의 순수한 측정값이며, 해당 작업이 얼마나 잘 수행될 수 있는가를 제외하도록 설계되었다.

계산: 로딩 = 예약 시간 / 캘린더 시간

예:

주어진 작업 센터는 일주일에 5일, 하루 24시간 운영될 예정이다.

주어진 주 동안, 총 일정관리 시간은 24시간 7일이다.

적재 = (5일 x 24시간) / (7일 x 24시간) = 71.4%

유용성

OEE 메트릭의 가용성 부분은 작업이 작동 가능한 예약된 시간의 백분율을 나타낸다. 가용성 메트릭은 품질과 성능의 영향을 배제하도록 설계된 가동 시간을 측정하는 것이다. 이용가능성의 낭비로 인한 손실을 이용가능성 손실이라고 한다.[5]

예: 주어진 작업 센터는 예정된 30분간의 휴식 시간에 8시간(480분) 교대 근무로 운영될 예정이고, 그 휴식 시간 동안 라인이 정지되며, 계획되지 않은 다운타임은 60분이다.

예정시간 = 480분 - 30분 = 450분.

운영 시간 = 480분 – 30분 스케줄 손실 – 60분 계획되지 않은 다운타임 = 390분

계산: 가용성 = 작동 시간/예약 시간[6]

가용성 = 390분 / 450분 = 86.6%

성능 및 생산성

OEE 메트릭의 성능 부분은 작업 센터가 설계 속도의 백분율로 실행되는 속도를 나타낸다. 성능 메트릭은 품질과 가용성의 영향을 배제하도록 설계된 속도의 순수한 측정이다. 성능 낭비로 인한 손실을 흔히 속도 손실이라고도 한다. 실제로 속도 손실을 결정하는 것은 종종 어려운 일이며, 일반적인 접근법은 단지 알려지지 않은 나머지 손실을 속도 손실로 할당하는 것이다.

계산: 성능(생산성) = (부품 생산 * 이상적인 사이클 시간) / 작동 시간[7]

예:

주어진 작업 센터는 8시간(480분) 교대 근무를 하고 30분간의 휴식 시간을 가질 예정이다.

운영 시간 = 450분 예정 – 60분 미예약 다운타임 = 390분

생산되는 부품의 표준 속도는 40 단위/시간 또는 1.5 분/단위 입니다.

Work Center는 교대 근무 중에 총 242개의 유닛을 생산한다. 참고: 기본값은 총 단위, 양호한 단위가 아님. 성능 지표는 품질에 대해 불이익을 주지 않는다.

부품 생산 시간 = 242 단위 * 1.5분/단위 = 363분

성능(생산성) = 363분 / 390분 = 93.1%

품질,

OEE 메트릭의 품질 부분은 시작 총 단위의 백분율로 생산된 좋은 단위를 나타낸다. 품질 메트릭은 가용성과 성능의 영향을 배제하도록 설계된 공정 수율을 순수하게 측정하는 것이다. 결함과 재작업으로 인한 손실을 품질손실, 품질정지라고 한다. 재작업된 장치는 계획되지 않은 다운타임으로만 측정되며 폐기되는 장치는 작동 시간과 장치 수 모두에 영향을 미칠 수 있다.

계산: 품질 = (유닛 생산 - 불량 유닛) / (유닛 생산)[6]

예:

242 단위가 생산된다. 21 단위는 불량이다.

(242대 생산 - 21대 불량) = 221대

221대 / 242대 생산 = 91.32%

"6대손"

최대 손실의 원인을 더 잘 파악하고 성과를 높이기 위해 개선해야 할 영역을 목표로 하기 위해, 이러한 범주(가용성, 성능 및 품질)를 OEE에 '6대손실'로 더 세분화했다.

이러한 것들은 다음과 같이 분류된다.

| 유용성 | 퍼포먼스 | 품질, |

|---|---|---|

| 계획된 다운타임 | 마이너 스톱 | 프로덕션 거부 |

| 고장 | 스피드 손실 | 시작 시 거부 |

이러한 범주에서 손실을 식별하는 이유는 손실을 줄이고 전체 OEE를 개선하기 위해 구체적인 대응책을 적용할 수 있기 때문이다.

총 생산성 유지 보수

지속적인 OEE 개선은 TPM(Total Productive Maintenance)의 목표다. 구체적으로는 나카지마 세이이치(中島)가 정한 TPM의 목표는 "소규모 그룹 활동에 영향을 미치는 모든 것을 참여시켜 OEE의 지속적인 개선"이다. 이를 위해 TPM 툴박스는 6가지 OEE 손실 유형을 각각 줄이기 위한 집중적인 개선 전략을 수립한다. 예를 들어, 고장 위험을 체계적으로 줄이기 위한 집중적인 개선 전술은 어떻게 하면 자산 상태를 개선하고 작업 방법을 표준화하여 인간의 실수 및 마모를 줄일 수 있는지 설명한다.

OEE와 집중력 향상을 결합하면 OEE는 후행에서 선도 지표로 전환된다. OEE 개선의 첫 번째 중점 개선 단계는 안정적인 OEE를 달성하는 것이다. 대표적인 생산 샘플의 평균과 약 5% 차이가 나는 것. 일단 자산 효율성이 안정되고 장비 마모율과 작업 방법의 변동성에 영향을 받지 않는다. 만성적인 손실을 제거하기 위해 OEE 개선의 2단계(최적화)를 실시할 수 있다. OEE와 TPM 집중 개선 전술의 결합은 성과 관리 우선순위를 안내하는 데 사용될 수 있는 선행 지표를 만든다. TPM 프로세스가 소규모 교차 기능 개선 팀을 통해 이러한 이득을 제공함에 따라, OEE 개선의 과정은 최전방 팀 참여/문제 소유권, 협업 및 기술 수준을 높인다. 이러한 KPI로서의 OEE, TPM 포커스 개선 전술, 최전방 팀 참여가 결합되어 수익률을 고정시키고 OEE의 연도별 개선 목표를 전달한다.

휴리스틱

OEE는 휴리스틱으로 유용하지만 여러 가지 상황에서 분해될 수 있다. 예를 들어 특정 시간에 시설을 운영하는 것이 훨씬 더 비용이 많이 들 수 있다. 성능과 품질은 서로 독립적이지 않을 수도 있고 가용성과 로딩의 독립적이지 않을 수도 있다. 경험은 시간이 지남에 따라 발전할 수 있다. 숍 플로어 매니저의 업무 수행은 적어도 OEE와 비교되는 경우가 있기 때문에, 이러한 수치는 신뢰할 수 없는 경우가 많으며, 이러한 수치를 조작할 수 있는 수많은 방법이 있다.[8]

OEE는 기하학적 평균의 속성을 가지고 있다. 이와 같이 그것은 그것의 하위 구성 요소들 사이의 가변성을 처벌한다. 예를 들어 20% * 80% = 16%인 반면 50% * 50% = 25%인 경우 하나 이상의 구성요소와 관련된 비대칭 비용이 있는 경우, 모델은 덜 적절해질 수 있다.

오류 비용이 예외적으로 높은 시스템을 고려하십시오. 그러한 조건에서는 성능이나 가용성보다 효율성의 적절한 평가에서 높은 품질이 훨씬 더 중요할 수 있다. OEE는 또한 어느 정도 폐쇄적인 시스템과 잠재적으로 정적인 시스템을 가정한다. 만약 어떤 사람이 추가 자원을 가져올 수 있다면(또는 사용되지 않는 자원을 다른 프로젝트나 사업부에 임대할 수 있다면), 예를 들어 기대되는 순현재가치 분석을 사용하는 것이 더 적절할 수 있다.

흐름의 변동성은 또한 추가 모델링을 할 가치가 있는 중요한 비용과 위험을 도입할 수 있다. 민감도 분석과 변화의 척도가 도움이 될 수 있다.

추가 읽기

- Hansen, Robert C (2005). Overall Equipment efficiency (OEE). Industrial Press. ISBN 978-0-8311-3237-8.

- Koch, Arno (2007). OEE for the Production Team. Makigami. ISBN 978-90-78210-08-5. (English). (Dutch)., (German).

- Productivity Press Development Team (1999), OEE for Operators: Overall Equipment efficiency, Productivity Press, ISBN 978-1-56327-221-9

- OEE 및 파생 지표 TEEP, PIE, OAE, OPE, OFE, OTE 및 CTE, MES 센터 협회

- OEE에 대해 알아야 할 모든 것, 내일 제조

참고 항목

참조

- ^ Guimarães, Nilo (16 August 2019). "OEE, TEEP e IROG! Importantes Métricas Para a Indústria". CONAENGE-Congresso Online de Eng. Mecânica e Automação (in Brazilian Portuguese). Retrieved 30 May 2021.

- ^ "Origin of OEE". OEE Foundation. Retrieved 15 July 2015.

- ^ "Understanding OEE". Retrieved 7 July 2015.

- ^ a b "OEE Overview - with Calculation Methods" (PDF). Retrieved 23 September 2013.

- ^ "Understanding Availability". Retrieved 9 October 2014.

- ^ a b "Calculate OEE - Simple Calculator & OEE Formulas". SensrTrx Cloud Manufacturing Analytics. Retrieved 15 October 2016.

- ^ "OEE Primer: Calculating OEE". Retrieved 9 July 2013.

- ^ "Top Three Methods on how to Fudge Your OEE". Retrieved 5 January 2014.