페이퍼 머신

Paper machine| 외부 이미지 | |

|---|---|

제지 기계(또는 제지 기계)는 펄프 및 제지 산업에서 대량의 종이를 고속으로 만드는 데 사용되는 산업 기계입니다.현대의 제지기는 Fourdrinier Machine의 원리에 기초하고 있습니다.Fourdrinier Machine의 원리는 움직이는 메쉬를 사용하여 종이 스톡에 보관되어 있는 섬유를 걸러내고 연속적으로 움직이는 습식 섬유 매트를 제작함으로써 연속적인 종이 웹을 만듭니다.이것은 기계에서 건조되어 튼튼한 종이 웹을 만듭니다.

기본적인 과정은 대량의 인쇄 및 필기 기판에 대한 현대 사회의 발전 요구를 충족시킬 수 없었던 수제지의 역사적 과정의 산업화된 버전이다.최초의 현대적인 종이 기계는 1799년 프랑스에서 루이 니콜라 로베르에 의해 발명되었고, 개량된 버전은 헨리와 씰리 푸드리니에에 의해 1806년 영국에서 특허를 받았습니다.

같은 공정을 사용하여 판지 기계에서 판지를 제작합니다.

프로세스 섹션

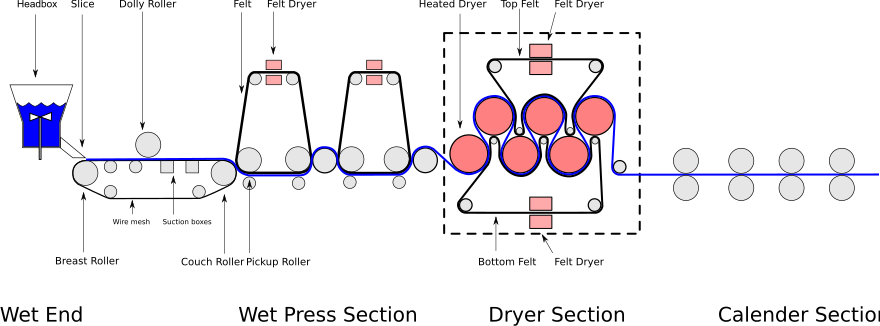

페이퍼 머신에는, 통상, 적어도 5개의 다른 조작 섹션이 있습니다.

- 일반적으로 습식 끝이라고 불리는 성형부는 연속 회전하는 철망으로, 용지를 진공으로 매다는 방식으로 종이에서 물을 빨아들여서 제거합니다.

- 프레스 섹션: 습식 섬유 웹이 고압으로 적재된 대형 롤 사이를 통과하여 최대한 많은 물을 짜냅니다.

- 프레스 시트가 스팀 가열 건조 실린더의 일부를 뱀 모양으로 도는 건조부.건조 시 수분 함량이 약 6%로 낮아져 일반적인 실내 대기 상태를 유지합니다.필요한 경우 실린더 건조 기능을 보완하기 위해 적외선 건조기도 사용됩니다.

- 반건조 용지에 얇은 전분 및/또는 기타 화학물질을 도포하여 여러 용지 특성을 개선하여 분진 및 통기성을 낮추고 강성, 파열 강도 및 단경간 압축성을 높입니다.

- 캘린더 섹션: 건조된 용지가 높은 하중과 압력으로 평활화됩니다.시트를 고정하는 데 필요한 니프(두 개의 롤 사이에 시트를 누르는 위치)는 1개뿐이며, 시트는 건조 부분을 통해 수축하여 프레스 부분(또는 사용하는 경우 브레이커 스택)과 캘린더 사이에 장력으로 고정됩니다.여분의 팁은 더 부드러워지지만 종이 강도는 다소 떨어집니다.

- 기계에서 나오는 용지를 개별 스풀에 감아 추가 가공하는 릴 섹션.

또한 표면 특성을 수정하기 위한 코팅 섹션이 있을 수 있습니다. 예를 들어, 도자기 점토와 같은 코팅이 있습니다.

역사

연속적인 제지 기술이 발명되기 전에는 펄프 슬러리 용기를 저어 시트 몰드라고 불리는 직물 체에 붓거나 시트 몰드를 통에서 담가 들어 올리는 방식으로 종이를 개별 시트로 만들었다.시트 몰드의 원단에 그대로 있는 동안 젖은 종이를 눌러 여분의 수분을 제거했습니다.그런 다음 시트를 들어 올려 밧줄이나 나무 막대기에 매달아 말렸다.

포드리니어 기계

1799년, 프랑스 에손의 루이 니콜라 로베르가 연속 종이 제조 기계에 대한 특허를 받았다.그 당시, 로베르트는 생레제 디도를 위해 일하고 있었고, 그와 발명의 소유권을 두고 다투었다.디도는 영국이 기계를 개발하기에 더 좋은 곳이라고 믿었지만 프랑스 대혁명의 혼란으로 인해 직접 그곳에 갈 수 없어서 파리에 사는 그의 처남 존 갬블을 보냈다.일련의 지인들을 통해, 갬블은 런던의 문구점 직원인 씰리와 헨리 포드리니어 형제를 소개받았고, 그들은 이 프로젝트에 자금을 대기로 동의했다.갬블은 1801년 10월 20일 영국 특허 2487을 부여받았다.Fourdrinier 기계는 특수 직물 메시 컨베이어 벨트(한때는 청동으로 짠 것으로 알려져 와이어라고도 함)를 사용하여 섬유(일반적으로 나무 또는 기타 식물 섬유)를 배출하여 연속적인 종이 웹을 만들었습니다.원래 Fourdrinier 형성 부분에서는 배수 테이블이라고 하는 수평 배수 영역을 사용했습니다.

숙련되고 기발한 기계공인 브라이언 돈킨의 도움으로, 로버트 원본의 개량된 버전이 1803년 허트포드셔 주 압슬리의 프로그모어 제지소에 설치되었고, 그 후 1804년에 또 다른 것이 설치되었다.세 번째 기계는 Two Waters에 있는 Fourdriniers의 제분소에 설치되었다.Fourdriniers는 또한 그곳에 두 대의 기계를 설치할 계획으로 St Neots에 제분소를 사들였고, 공정과 기계는 계속 발전했다.

Apsley에 있는 Frogmore Mill에서 가까운 John Dickinson은 1809년에 실린더 몰드 기계를 설계하고 제작했습니다.

토마스 길핀은 1817년 델라웨어주 브랜디와인 크릭에서 미국 최초의 실린더 타입 제지 기계를 만든 것으로 가장 자주 알려져 있다.이 기계는 실린더 몰드 기계였다.Fourdrinier 기계는 1827년까지 [1]미국에 도입되지 않았다.

유사한 설계

기록에 따르면 뉴저지주 패터슨의 찰스 킨지는 이미 1807년에 연속 공정 제지 기계를 특허 취득했습니다.Kinsey의 기계는 Daniel Sawn에 의해 현지에서 만들어졌고 1809년까지 Kinsey 기계는 패터슨에 있는 Essex Mill에서 성공적으로 종이를 만들고 있었다.1807년 금수조치로 인한 재정적 압박과 잠재적 기회들은 결국 킨지와 그의 후원자들을 설득하여 제분소의 초점을 종이로 바꾸도록 했고 킨지의 초기 제지 성공은 곧 간과되고 [2][3]잊혀졌다.

길핀의 1817년 특허는 킨지의 특허와 비슷했고, 1822년의 존 에임스 특허도 마찬가지였다.에임즈 특허는 킨지가 독창적인 발명가이고 에임스가 다른 사람들의 아이디어를 훔쳤다는 주장을 하면서 그의 경쟁자들에 의해 이의를 제기되었고, 그들의 증거는 그의 기계에 [2]작업하기 위해 다니엘 소운의 고용이었다.

관련 발명

제지기에 의해 증명된 연속 생산 방법은 철과 이후 강철의 연속 압연 및 기타 연속 생산 [4]공정의 발전에 영향을 미쳤다.

펄프 종류 및 그 제조 방법

펄프에 사용되는 식물섬유는 대부분 셀룰로오스와 헤미셀룰로오스로 구성되어 있으며, 이들은 물이 존재하는 상태에서 섬유 사이에 분자 결합을 형성하는 경향이 있다.물이 증발한 후에도 섬유는 접합된 상태로 유지됩니다.비록 둘 다고 건조한 습윤 강도 첨가물 추가할 수 있는 대부분의 종이 성적을 위한 추가적인 바인더를 추가하는 데 필요하지 않다.

목질 펄프 이전에는 면과 아마포의 누더기가 종이 펄프의 주요 공급원이었다.오늘날 거의 모든 펄프는 목재 섬유로 되어 있다.면 섬유는 전문 등급에 사용되며, 보통 이력서나 화폐 등의 인쇄 용지에 사용됩니다.

누더기의 출처는 종종 데님 조각이나 장갑 절단 같은 다른 제조의 폐기물로 나타납니다.옷에서 나오는 섬유는 목화에서 나온다.섬유는 면화밭에 존재하기 때문에 길이가 3~7cm입니다.표백제와 다른 화학물질은 보통 증기를 이용하여 조리하는 과정에서 섬유에서 색을 제거한다.천 조각은 기계적으로 섬유로 분할되어 절삭 가공으로 종이를 제조하기에 적합한 길이로 짧아진다.누더기와 물이 닫힌 고리를 형성하며 수조에 쏟아진다.칼날이나 칼이 달린 원통, 나이프 베드가 루프의 일부입니다.회전하는 실린더가 수조의 내용물을 반복적으로 밀어냅니다.몇 시간 동안 천천히 내려가면 누더기를 섬유로 쪼개 원하는 길이로 섬유질을 잘라냅니다.칼과 침대의 프로그래밍된 최종 간극에서 혼합물이 실린더를 충분히 통과하면 절단 프로세스가 종료됩니다.

면섬유의 또 다른 공급원은 면 진닝 공정에서 나온다.씨앗은 길이가 짧고 보풀과 비슷하기 때문에 린터라고 알려진 짧은 섬유로 둘러싸여 있습니다.천에서 성공적으로 사용하기에는 린터가 너무 짧습니다.코튼 씨에서 떼어낸 린터는 첫 번째와 두 번째 컷으로 사용할 수 있습니다.첫 컷이 더 길어요.

펄프의 두 가지 주요 분류는 화학과 기계이다.화학 펄프는 이전에는 아황산염 공정을 사용했지만 현재는 크래프트 공정이 우세합니다.크래프트 펄프는 아황산염 및 기계적 펄프에 비해 강도가 우수하며 펄핑 화학물질을 사용한 크래프트 공정은 회수 및 재생이 용이합니다.화학적 펄프와 기계적 펄프는 모두 높은 밝기로 표백할 수 있습니다.

화학 펄프는 섬유끼리 결합하는 리그닌을 용해시키고 개별 섬유들을 구성하는 외부 섬유들을 섬유 코어에 결합시킵니다.리그닌은 섬유질을 서로 분리할 수 있는 대부분의 다른 물질과 마찬가지로 탈색제로 작용하여 강도를 낮춥니다.강도는 또한 긴 셀룰로오스 분자 사슬을 유지하는 것에 달려있다.크래프트 공정은 사용된 알칼리 및 황 화합물 때문에 리그닌을 용해시키면서 결합을 촉진하는 셀룰로오스 및 비결정 헤미셀룰로오스에 대한 공격을 최소화하는 경향이 있다.산성 펄프 과정은 셀룰로오스 사슬을 단축시킨다.

크래프트 펄프는 우수한 라이너보드와 우수한 인쇄 및 필기 용지를 만듭니다.

신문 인쇄에 사용되는 주요 성분이자 잡지 용지(코팅 출판물)의 주요 성분인 그라운드 우드는 말 그대로 그라인더에 의해 생산된 분쇄 목재입니다.그래서 리그닌이 많이 함유되어 있어 강도가 낮아집니다.그라인딩으로 인해 매우 짧은 섬유가 생성되어 천천히 배출됩니다.

TMP(thermechanical pulf)는 갈긴을 부드럽게 할 수 있을 만큼 높은 온도에서 섬유가 기계적으로 분리되는 지면재의 변형입니다.

화학펄프와 기계펄프 사이에는 약한 화학처리를 사용한 후 정제하는 반화학펄프가 있습니다.반화학 펄프는 종종 파쇄 매체로 사용된다.

표백되지 않은(갈색) 포장 등급의 재생지(일반적으로 오래된 골판지 용기) 포장은 단순하게 펄핑, 선별 및 세척할 수 있습니다.백지를 만들기 위한 재활용은 보통 스크리닝, 청소, 세탁, 표백 및 부유물을 사용하는 잉크 제거 공장에서 이루어집니다.데잉크 펄프는 종이 인쇄와 필기, 휴지, 냅킨, 종이 타월 등에 사용된다.그것은 종종 버진 펄프와 섞인다.

통합 펄프 및 제지 공장에서 펄프는 보통 재고 준비로 펌프되기 전에 고밀도 타워에 저장됩니다.비통합형 공장에서는 마른 펄프 또는 젖은 랩(압착) 펄프를 사용하며, 일반적으로 포장으로 공급됩니다.펄프 포장은 펄퍼로 매끄럽게 되어 있다.

재고(펄프) 준비

재고 준비란 일반적으로 펄프를 정제하고, 적절한 비율의 경목, 연목 또는 재생 섬유로 혼합한 후 가능한 균일하고 일정한 농도로 희석하는 영역입니다.pH를 조절하고 필요에 따라 미백제, 크기 및 습윤강도 또는 건조강도 등 다양한 필러를 첨가한다.점토, 탄산칼슘, 이산화티타늄 등의 추가 필러로 불투명도가 높아지므로 용지 뒷면에 인쇄하면 용지 앞면의 내용물이 흐트러지지 않습니다.필러는 인쇄 [5]품질도 향상시킵니다.

펄프는 보통 상자라고 불리는 일련의 탱크를 통해 펌핑되는데, 이것은 둥글거나 더 일반적으로 직사각형일 수 있습니다.과거에는 특수 세라믹 타일 표면 강화 콘크리트로 만들어졌지만 연강과 스테인리스강도 사용되었습니다.섬유와 필러는 물보다 밀도가 높고 빠르게 가라앉는 경향이 있으며 섬유는 플록이라고 불리는 덩어리를 형성하기 위해 함께 끌어당기기 때문에 저농도 펄프 슬러리는 가슴 바닥의 펌프 흡인 부근에서 교반기 같은 프로펠러에 의해 이들 가슴에서 계속 교반됩니다.

다음 공정에서, 다른 유형의 펄프를 사용하는 경우, 혼합 상자에 결합될 때까지 일반적으로 분리되지만 유사한 공정 라인으로 처리됩니다.

고밀도 저장 또는 슬러셔/펄퍼에서 펄프를 저밀도 저장함(탱크)으로 펌프한다.여기서부터 정제되지 않은 저장함에 주입되기 전에 일반적으로 약 4%의 농도로 희석됩니다.정제되지 않은 재고품에서 정제기를 통해 재고품을 농도 조절과 함께 다시 펌핑합니다.정련은 펄프 슬러리가 한 쌍의 디스크 사이를 통과하는 작업입니다. 디스크 중 하나는 정지 상태이고 다른 하나는 50Hz AC 및 1,200RPM의 속도로 회전합니다.디스크는 표면에 막대가 솟아 있고 좁은 간격으로 서로 통과합니다.이 작용은 섬유 외층을 느슨하게 하여 섬유 외피가 부분적으로 분리되고 바깥쪽으로 피어나 표면적이 증가하여 결합을 촉진합니다.따라서 정련은 인장 강도를 높입니다.예를 들어 티슈페이퍼는 비교적 정제되지 않은 반면 포장지는 정제되지 않습니다.정제기에서 정제된 재고는 정제된 스톡 체스트 또는 블렌드 체스트(사용되는 경우)로 보내집니다.

경질 목재 섬유는 일반적으로 길이가 1mm이고 직경이 연질 목재 섬유보다 작다.정제 시 소프트우드 파이버 튜브가 붕괴되어 시트에 바람직하지 않은 특성이 발생할 수 있습니다.

정제된 스톡 또는 블렌드 체스트에서 재고는 기계 체어로 펌핑될 때 다시 일관성을 제어합니다.기계 상자 안으로 가는 도중에 정제하거나 첨가제를 첨가할 수 있습니다.

기계 상자는 기본적으로 약 15분 동안 유지되는 일관성 레벨링 상자입니다.이는 온라인 체중 측정 스캐너로부터 피드백을 받는 기준 무게 밸브의 작용에 의해 흉부에 들어가는 일관성의 변화를 수평화할 수 있는 충분한 유지 시간입니다. (참고:많은 페이퍼 머신이 기계 상자 밖으로 나오는 일관성을 잘못 제어하여 기본 무게 조절을 방해합니다.)[notes 1]

작동

이 페이퍼머신에는 크게 4가지 섹션이 있습니다.성형부는 펄프를 와이어를 따라 시트의 기초가 되도록 합니다.프레스 섹션은 시트를 지지하고 압수를 흡수하는 프레스 펠트의 도움을 받아 서로 압착된 롤에 의해 형성된 니프 시스템을 통해 잔여 물의 대부분을 제거합니다.제지기의 건조기 부분은 이름에서 알 수 있듯이 내부에서 증기로 가열된 일련의 실린더를 통해 습기를 증발시켜 용지를 건조시킵니다.캘린더는 종이 표면을 더욱 매끄럽고 광택이 나게 하기 위해 사용됩니다.실제로 캘린더 롤은 일반적으로 스택에 수직으로 배치됩니다.

성형부 또는 습식단부

기계 보관함에서 헤드 탱크(일반적으로 "헤드 탱크" 또는 스터프 박스)로 펌핑되며, 베이스 웨이트 밸브를 공급할 때 섬유 슬러리 또는 스톡의 헤드(압력)를 일정하게 유지하는 것이 목적입니다.그 물품 상자는 또한 기포가 빠져나갈 수 있는 수단을 제공한다.물품 상자의 펄프 슬러리의 농도는 3% 범위입니다.짐 상자로부터의 흐름은 중력에 의해 제어되며, 팬 펌프 흡입으로 가는 도중 베이스 웨이트 밸브에 의해 제어되며, 팬 펌프로 가는 물의 주요 흐름으로 주입됩니다.팬 펌프에 의해 펌프되는 물의 주요 흐름은 페이퍼 머신의 형성 부분에서 배출되는 모든 물을 수집하는 백수 상자 또는 탱크에서 나옵니다.물품 상자에서 나오는 섬유 스트림이 도입되기 전에 화이트워터의 섬유 함량은 매우 낮습니다.백수는 팬 펌프에 의해 헤드박스를 통해 지속적으로 재순환되며 와이어 피트 및 기타 다양한 탱크와 상자에서 회수됩니다. 와이어 피트는 포밍 와이어로부터의 배수 및 흡입 박스와 습식 섬유 웹 핸들링 롤로부터의 진공 보조 배수입니다.헤드박스로 가는 도중 펄프 슬러리가 모래와 같은 무거운 오염 물질을 제거하는 원심 클리너와 섬유 덩어리를 분해하고 크기가 너무 큰 이물질을 제거하는 스크린을 통과할 수 있습니다.팬 펌프는 원심 클리너 또는 스크린이 [6][7][8]있는지 여부에 관계없이 최종적으로 헤드박스에 전원을 공급합니다.

헤드박스의 목적은 섬유가 뭉치지 않도록 난류를 발생시키고 와이어 폭 전체에 걸쳐 슬러리를 균일하게 분산시키는 것입니다.목질 섬유는 서로 끌어당기는 경향이 있어 덩어리를 형성하는데, 이를 응집이라고 한다.농도를 낮추거나 슬러리를 교반함으로써 응집을 감소시키지만, 0.5%를 훨씬 넘는 농도에서는 응집 해제가 매우 어려워진다.형성 [7][8]시 응집 정도를 최소화하는 것은 용지의 물리적 특성에 중요합니다.

헤드박스의 일관성은 대부분의 종이 등급에서 일반적으로 0.4% 미만이며, 긴 섬유는 짧은 섬유보다 일관성이 낮습니다.일관성이 높을수록 더 많은 섬유가 z 방향으로 향하게 되고, 일관성이 낮을수록 x-y 방향으로 섬유 방향이 촉진됩니다.일관성이 높을수록 캘리퍼(두께)와 강성이 높아지고 일관성이 낮을수록 인장 및 기타 강도 특성이 높아지며 형성(균일성)[7][8]도 개선됩니다.많은 시트 특성은 일관성이 0.1% 미만으로 계속 개선되고 있지만, 이는 처리해야 할 물의 비실용적인 양입니다.(대부분의 페이퍼머신은 팬펌프와 헤드박스를 교체하지 않고 시간이 지남에 따라 속도가 빨라지기 때문에 최적의 헤드박스보다 높은 일관성을 발휘합니다.또한 높은 펌핑 비용과 낮은 일관성을 유지하는 경제적인 트레이드오프도 있습니다.

이 시점에서 종종 백수로 불리는 스톡 슬러리는 슬라이스라고 불리는 조정 가능한 높이의 직사각형 개구부를 통해 헤드박스를 빠져나갑니다.백수 스트림은 제트라고 불리며 일반적으로 와이어 스패프의 ± 3%의 속도로 움직이는 패브릭 루프 또는 와이어에 부드럽게 착지하도록 고속 기계에 가압됩니다.각각 러시(rush)와 드래그(drag)라고 불리는 eed.과도한 러시 또는 드래그는 기계 방향으로 섬유 방향을 더 많이 잡아 기계 방향과 교차 방향에서 다른 물리적 특성을 제공합니다. 그러나 Fourdrinier [7][8]기계에서는 이러한 현상을 완전히 피할 수 없습니다.

분당 700피트의 저속 기계에서는 중력과 헤드박스의 스톡 높이가 슬라이스의 개구부를 통해 제트를 형성하기에 충분한 압력을 생성합니다.스톡의 높이는 헤드이며 헤드박스에 이름을 붙입니다.와이어 속도에 대한 제트 속도는 제트 대 와이어 비율로 알려져 있습니다.Jet-to-Wire 비율이 단일성보다 작을 경우, 재고의 섬유는 기계 방향으로 당겨집니다.배출하기 전에 충분한 액체가 비축되어 있는 느린 기계에서는 와이어를 흔들림이라고 하는 프로세스로 앞뒤로 구동할 수 있습니다.이를 통해 파이버의 방향을 랜덤화할 수 있으며 기계 방향과 교차 기계 방향 모두에서 시트의 강도가 보다 균일해집니다.빠른 기계에서는 와이어에 재고가 충분히 액체 형태로 남아있지 않고 긴 섬유들이 기계와 일렬로 늘어선다.제트 대 와이어 비율이 단일성을 초과하면 섬유가 [7][8]덩어리로 쌓이는 경향이 있습니다.그 결과 용지 밀도의 변화가 앤티크 또는 양피지 용지 모양을 제공합니다.

두 개의 큰 롤이 전형적으로 배수부의 끝을 형성하는데, 이것은 배수 테이블이라고 불립니다.가슴 롤은 플로우 박스 아래에 위치하며, 제트는 상단 중앙 부근에 착지하도록 되어 있습니다.배수 테이블의 다른 쪽 끝에는 흡입(코치) 롤이 있습니다.소파 롤은 직경 약 4~5mm의 정확한 간격으로 수천 개의 구멍을 뚫은 속이 빈 셸입니다.중공 쉘 롤은 일반적으로 상단 중앙에 놓이거나 바로 아래쪽으로 회전하는 고정식 흡입 상자 위를 회전합니다.흡착함에 진공이 당겨져 웹에서 물을 흡착함 안으로 끌어들인다.시트는 흡입 롤에서 프레스 [7][8]섹션으로 이송됩니다.

흡인 롤에서 아래로, 그리고 더 낮은 높이에 와이어 회전 롤이 있습니다.이 롤은 구동되며 루프 주위의 와이어를 당깁니다.와이어 터닝 롤은 와이어를 [7]잡기 위해 랩의 각도가 상당히 높습니다.

배수 테이블 영역에서 와이어를 지지하는 것은 다수의 배수 요소입니다.와이어를 지지하고 배수를 촉진할 뿐만 아니라, 이 요소는 시트의 응고를 제거합니다.저속 기계에서 이러한 테이블 요소는 주로 테이블 롤입니다.속도가 증가함에 따라 테이블 롤의 니프에서 발생하는 흡인이 증가하고 충분한 속도로 와이어가 진공 영역을 벗어난 후 다시 스냅되어 와이어에서 스톡이 튀어 나와 형성을 방해합니다.이러한 배수 포일을 방지하기 위해 사용합니다.포일은 일반적으로 0도에서 2~3도 사이의 경사로져 있어 보다 부드러운 작용을 합니다.롤과 포일이 사용되는 경우 롤은 헤드박스 부근에서 사용되며, 더 아래 [7][8]기계에서 포일이 사용됩니다.초음파 박도 사용할 수 있으며, 섬유를 분리하여 균일한 분포를 제공하는 캐비테이션 기포의 붕괴로부터 수백만 개의 압력 펄스를 생성할 수 있습니다.

테이블 위의 마른 라인에 접근하면 저진공 박스가 있으며, 중압에 의해 기압 레그로 배출됩니다.건조 라인 뒤에는 진공이 적용된 흡입 상자가 있습니다.흡입 상자가 소파 롤까지 연장됩니다.소파에서 시트의 일관성은 [7][8]약 25%여야 합니다.

Fourdrinier 성형 섹션의 변화

성형 섹션 유형은 일반적으로 생산되는 종이 또는 판지의 등급에 기초하지만, 대부분의 구형 기계는 최적 설계보다 덜 사용됩니다.오래된 기계를 업그레이드하여 보다 적절한 구성 섹션을 포함할 수 있습니다.

기존의 4드라이너에 제2헤드박스를 부가하여 다른 섬유혼합을 기재층 위에 올려도 된다.보조 헤드박스는 일반적으로 베이스시트가 완전히 배출되는 지점에 있습니다.물의 작용은 상층과 하층의 섬유를 잘 혼합하기 때문에 이것은 별도의 플라이로 간주되지 않습니다.보조 헤드박스는 라이너보드에서 흔히 볼 수 있습니다.

배수 테이블 위에 두 번째 와이어를 추가하여 기본 Fourdrinier 테이블을 수정하는 것을 탑 와이어 포머라고 합니다.하부 와이어와 상부 와이어가 수렴하여 일부 배수가 상부 와이어를 통해 올라갑니다.상부 와이어는 형성을 개선하고 배수량도 증가하여 속도를 높인 기계에 유용합니다.

Twin Wire Machine 또는 Gap firter는 성형 섹션에 2개의 수직 와이어를 사용하여 파이버 슬러리의 탈수 속도를 높이는 동시에 균일한 [9]양면성을 제공합니다.

전통적인 Fourdrinier 위에 Fourdrinier 섹션 전체를 탑재한 기계도 있습니다.이것에 의해, 특수한 특성을 가지는 다층지를 만들 수 있습니다.이것들은 탑 포드리니어라고 불리며 여러 겹으로 된 종이나 판지를 만듭니다.일반적으로 이것은 표백되지 않은 층 위에 표백된 섬유의 최상층을 만드는 데 사용됩니다.

또 다른 타입 형성 섹션은 1809년 존 디킨슨에 의해 발명된 실린더 몰드 머신으로,[10][11] 원래는 Fourdrinier 기계의 경쟁 제품이었다.이 기계는 웨트 엔드의 섬유 슬러리 탱크에 부분적으로 담근 메시 커버 회전 실린더를 사용하여 종이 웹을 형성하여 셀룰로오스 섬유의 랜덤 분포를 제공합니다.실린더 기계는 높은 일관도로 시트를 형성할 수 있습니다.이것에 의해, 낮은 농도보다 3차원적인 파이버 배향성을 얻을 수 있기 때문에, 캘리퍼(두께)가 높아져, 기계 방향(MD)의 강성이 높아집니다.높은 MD강성은, 시리얼 박스등의 식품 포장이나 드라이 세탁 세제등의 박스에 도움이 됩니다.

일반적으로 티슈 기계는 성형 롤을 감쌀 때 와이어와 특수 직물(펠트) 사이에 종이 웹을 형성합니다.그 거미줄은 펠트에서 양키라고 불리는 큰 직경의 건조기에 직접 압착됩니다.종이는 양키 드라이어에 달라붙어 닥터라고 불리는 긁는 칼날로 벗겨진다.조직 기계는 최대 2000m/min의 속도로 작동합니다.

프레스 섹션

제지기의 두 번째 부분은 프레스 섹션입니다. 프레스 섹션은 시트를 지지하고 프레스된 물을 흡수하는 프레스 펠트에 의해 서로 압착된 롤에 의해 형성된 니프 시스템을 통해 남은 물의 대부분을 제거합니다.프레스 섹션에서 나오는 용지 웹의 일관성은 [12]40%를 초과할 수 있습니다.

압착은 기계적 작용만 필요하므로 시트에 물을 빼는 가장 효율적인 방법입니다.언론 흉악범들은 역사적으로 양털로 만들어졌다.하지만 오늘날에는 거의 100% 합성입니다.폴리아미드 직물로 되어 있으며, 흡수를 최대한으로 하기 위해 특정 디자인으로 두꺼운 배트가 적용되어 있습니다.

프레스는 싱글 펠트 또는 더블 펠트로 할 수 있습니다.펠트 프레스 한 대는 한쪽 면은 펠트이고 다른 한쪽 면은 매끄러운 롤링입니다.이중 펠트 프레스는 시트의 양면이 프레스 펠트에 접촉한다.싱글 펠트 니프는 부드러운 롤(일반적으로 상단 위치)과 결합할 때 유용합니다. 이 롤은 양면성을 더하여 상단 면이 하단보다 매끄럽게 보이게 합니다.이중 펠트 니프로 시트 양쪽에 거칠기를 부여합니다.두꺼운 판지의 첫 번째 프레스 부분에는 이중 펠트 프레스가 바람직합니다.

간단한 프레스 롤은 홈이 있거나 블라인드 천공된 표면으로 롤할 수 있습니다.더 발전된 프레스 롤은 흡입 롤입니다.이것들은 껍데기와 뚜껑이 뚫린 롤입니다.청동 스테인리스강과 같은 금속 재질로 만들어진 껍질은 고무나 합성 재료로 덮여 있다.셸과 커버는 모두 표면 전체에 드릴로 뚫려 있습니다.고정식 흡착박스는 압압되는 셸을 지지하기 위해 흡착롤의 코어에 장착되어 있다.단면 메카니컬 씰은 셸의 내부 표면과 흡입 박스 사이의 인터페이스에 사용됩니다.매끄러운 롤은 화강암 [13]롤로 제작되는 것이 일반적입니다.화강암 롤의 길이는 최대 30피트(9.1m)이고 [14]지름은 6피트(1.8m)입니다.

기존의 롤 프레스는 프레스 롤 중 하나가 고정 위치에 있고, 이 고정 롤에 대해 접합 롤이 하중을 가하는 방식으로 구성됩니다.펠트는 프레스 롤의 니트를 통과하여 펠트 롤을 중심으로 계속 진행되며, 일반적으로 여러 개의 펠트 롤로 구성됩니다.니프 내의 드웰 시간 동안 시트로부터의 수분이 프레스 펠트로 전달된다.프레스 펠트가 니프를 빠져나와 계속 돌면, Uhle Box라고 하는 진공 박스가 프레스 펠트에 진공(일반적으로 -60 kPa)을 가하여 다음 사이클에서 펠트가 니프로 돌아왔을 때 시트에 습기를 더하지 않도록 합니다.

일부 등급의 용지는 처음 프레스할 때 또는 프레스 섹션 사이에 시트를 소파에서 납 인 펠트로 옮기기 위해 진공으로 사용하는 흡입 픽업 롤을 사용합니다.픽업 롤 프레스에는 일반적으로 2개의 진공 영역(저진공 및 고진공)이 있는 진공 상자가 있습니다.이러한 롤에는 다수의 구멍이 커버에 뚫려 있어 진공이 고정된 진공 박스에서 회전 롤 커버를 통과할 수 있습니다.저진공 영역은 시트를 들어 올리고 이송하며, 고진공 영역은 습기를 제거하려고 합니다.불행히도, 충분한 속도의 원심력은 진공 상태의 물을 뿜어내기 때문에 탈수 효과가 떨어집니다.픽업 프레스에는 Uhle 박스와 함께 표준 펠트 구동 장치도 있습니다.다만, 픽업 프레스 설계는 상당히 다릅니다.그 역할의 픽업 및 탈수면에 있어서 공기 이동이 중요하기 때문입니다.

크라운 제어 롤(CC 롤이라고도 함)은 일반적으로 프레스 배열의 접합 롤입니다.프레스 롤에는 롤이 휘지 않도록 하는 유압 실린더가 있습니다.실린더는 롤의 크라운을 평평하게 유지하기 위해 신발 또는 여러 개의 신발에 연결되어 가장자리에 하중을 가하여 롤 모양의 자연스러운 "굽힘"을 상쇄합니다.

확장 니프 프레스(ENP)는 기존 롤 프레스보다 비교적 현대적인 대안입니다.상단 롤은 보통 표준 롤인 반면 하단 롤은 실제로는 대형 CC 롤로, 상단 롤의 형상으로 확장된 슈가 곡선을 그리며 표준 롤 커버가 아닌 회전 고무 벨트로 둘러싸여 있습니다.ENP의 목표는 두 롤 사이에 시트의 체류 시간을 연장하여 탈수를 최대화하는 것입니다.프레스 후 최대 35%의 고형물을 실현하는 표준 롤 프레스와 비교하여 ENP는 최대 45% 이상의 고형물을 제공하여 증기를 크게 절약하거나 속도를 높입니다.ENP는 시트의 밀도를 높여 인장 강도 및 기타 물리적 특성을 증가시킵니다.

건조기 섹션

제지기의 건조기 부분은 이름에서 알 수 있듯이 내부에서 증기로 가열된 일련의 실린더를 통해 습기를 증발시켜 용지를 건조시킵니다.증기 압력은 최대 160psig에 이를 수 있습니다.증기는 스팀 조인트를 통해 드라이어 헤드 끝부분(실린더 캡)으로 들어가고 응축수는 내부 쉘에서 중앙 파이프로 가는 사이펀을 통해 빠져나갑니다.응축수는 중앙 파이프에서 드라이어 헤드의 조인트를 통해 배출됩니다.와이드 머신에는 여러 개의 사이펀이 필요합니다.더 빠른 기계에서는 원심력이 응축수층을 셸에 대해 고정시키고 난류 발생 막대를 사용하여 응축수층을 교반하고 열 [12]전달을 개선합니다.

시트는 보통 각 건조기 섹션의 상단 및 하단에 긴 펠트 루프로 건조기에 고정됩니다.펠트는 열 전달을 크게 개선합니다.드라이어 펠트는 굵은 실로 되어 있어 거의 투시할 수 있는 매우 개방적인 짜임새로 되어 있으며, 시트 파손이나 시트 스레드 가공 시에 첫 번째 바닥 건조기 부분이 부서져 지하층에 버려지는 것이 일반적입니다.

종이 건조기는 일반적으로 섹션이라고 불리는 그룹으로 배열되어 있으며, 종이가 건조할 때 시트 축소를 보상하기 위해 점진적으로 약간 느린 속도로 작동할 수 있습니다.일부 등급의 용지는 기계를 통과하면서 늘어나기 때문에 구간 간 속도를 높일 필요가 있습니다.단면 사이의 간격을 드로잉이라고 합니다.

건조 부분은 보통 열을 보존하기 위해 밀폐되어 있습니다.가열된 공기는 보통 시트가 드라이어와 접촉하지 않는 포켓에 공급됩니다.이것은 건조 속도를 증가시킨다.포켓 환기 튜브는 전체 길이를 따라 포켓을 향해 있는 슬롯이 있습니다.드라이어 후드는 일반적으로 일련의 루프 장착 후드 배기 팬을 통해 드라이어 섹션 아래로 배출됩니다.

사이즈 프레스

수지, 접착제, 녹말 등의 사이징제를 웹에 추가하여 웹의 특성을 변경할 수 있습니다.사이징을 실시하면, 용지의 내수성이 향상해, 퍼지는 기능이 저하해, 연마성이 저하해, 인쇄 특성과 표면 접착 강도가 향상됩니다.습식(내부 크기 조정) 또는 건조식 끝(표면 크기 조정)에 적용할 수 있습니다.건식 끝에서는 보통 사이즈 프레스를 사용하여 사이징을 실시합니다.사이즈 프레스는 롤 어플리케이터(플로딩 니프) 또는 노즐 어플리케이터입니다.보통 마지막 건조기 섹션 앞에 놓입니다.일부 제지기는 또한 '코터'를 사용하여 보통 조리된 전분과 스티렌 부타디엔 라텍스의 바인더에 매달린 탄산칼슘이나 도자기 점토와 같은 충전재를 코팅한다.코팅은 최고의 인쇄 품질로 매우 매끄럽고 밝은 표면을 만듭니다.

캘린더 섹션

캘린더는 2개 이상의 롤로 구성되어 있으며, 여기서 통과지에 압력이 가해진다.캘린더는 종이 표면을 더욱 매끄럽고 광택이 나게 하기 위해 사용됩니다.또한 두께가 균일해집니다.롤러가 웹에 가해지는 압력에 의해 용지의 용지가 인쇄됩니다.

릴 섹션

캘린더 가공 후 웹의 수분 함량은 약 6%입니다(가구에 따라 다름).종이는 릴 드럼이라고 불리는 큰 원통을 사용하여 금속 스풀에 감겨진다.릴 드럼과 스풀 사이에 니프 압력이 일정하게 유지되어 마찰이 스풀을 회전시킵니다.릴 드럼 상부에 용지가 흘러내리고 스풀에 감겨 마스터 롤을 만듭니다.

페이퍼 머신을 계속 가동시키기 위해서는, 릴이 종이의 흐름을 멈추지 않고, 완성된 롤을 감는 것에서 빈 스풀로 빠르게 전환할 수 있어야 합니다.이를 위해 각 릴 섹션에는 프로세스를 통해 2개 이상의 스풀이 회전합니다.오버헤드 크레인을 사용하여 빈 스풀을 릴 드럼 위의 두 개의 기본 암에 장착합니다.마스터 롤이 최대 직경에 도달하면 암은 새 스풀을 릴 드럼과 접촉하도록 내리고 드럼 뒤에 있는 기계는 테이프를 이동 용지를 따라 회전시켜 빠르게 찢고 새 스풀에 착신 용지를 부착합니다.그런 다음 스풀을 보조 암으로 내리면 스풀의 용지 지름이 증가함에 따라 릴 드럼에서 스풀을 안정적으로 분리합니다.

롤 경도는 제품의 허용 범위 내에 있는지 확인하고 그에 따라 조정해야 합니다.

와인더 섹션

건조 공정의 마지막에 감긴 종이의 릴은 와이어를 빠져나가는 웹의 풀 트리밍 폭에서 건조 수축량을 뺀 값이다.와인더부에서는 종이 릴을 고객 주문에 의해 지정된 폭 및 롤 직경 범위의 작은 롤로 슬릿한다.이를 위해 릴을 언와인드 스탠드에 놓고 슬리터(날카로운 커팅 휠) 사이의 거리를 주문에 대해 지정된 폭으로 조정합니다.와인더는 원하는 롤 직경에 도달할 때까지 가동되며 롤에는 크기와 순서에 따라 라벨이 부착되어 운송 또는 창고로 보내집니다.릴은 보통 두 개 이상의 롤 세트를 만들기에 충분한 직경을 가지고 있습니다.

용어집

이 섹션은 어떠한 출처도 인용하지 않습니다.(2018년 1월 (이 및 ) |

부서진 종이: 종이를 만드는 과정에서 만들어진 종이, 시트 파손 또는 트리밍 중에 만들어진 종이.재활용을 위해 다시 모아서 재활용기에 넣습니다.

일관성: 펄프 슬러리의 건조 섬유 백분율.

coupch : 누운다는 뜻의 프랑스어.카우치 롤에 이어 시트가 와이어에서 들어 올려져 프레스 섹션으로 이송됩니다.

댄디롤: 포드리니에 위에 올라탄 망사 덮개 속이 빈 롤.섬유 덩어리를 분해하여 시트 형성을 개선하며, 레이드 페이퍼와 같이 인쇄에도 사용할 수 있습니다.워터마크도 참조해 주세요.

팬 펌프: 흰색 물통을 헤드박스로 순환시키는 대형 펌프.이 펌프는 특수 저펄스 설계로, 바링이라고 하는 기계 방향으로 용지의 무게가 불균일하게 되는 베인 펄스의 영향을 최소화합니다.팬 펌프로부터의 흐름은 스크린과 클리너를 통과할 수 있습니다(사용하는 경우).대형 제지 기계에서는 팬 펌프가 분당 수만 갤런 단위로 평가될 수 있습니다.

펠트: 프레스 롤 사이를 통과하여 압출된 물을 받는 장소로서 기능하는 섬유 또는 합성 재료의 고리.또한 Felts는 젖은 종이 웹을 지원하여 프레스 섹션을 안내합니다.펠트는 또한 시트를 건조기에 밀착시키고 열 전달을 증가시키기 위해 건조기 섹션에서 사용됩니다.

필러: 성형 과정에서 종이에 첨가되는 미세하게 분할된 물질.필러는 인쇄 품질, 밝기 및 불투명도를 향상시킵니다.가장 흔한 충전재는 점토와 탄산칼슘이다.이산화티타늄은 필러이지만 밝기와 불투명도도 향상시킵니다.알칼리성 제지에는 탄산칼슘 필러가, 산성 제지에는 카올린 점토가 널리 사용되고 있다.알칼리성 종이는 노화 특성이 우수합니다.

형성: 완성된 용지의 섬유 분포의 균일성 정도.종이를 빛에 비추면 쉽게 알 수 있습니다.

헤드박스: 슬러리 내의 섬유 덩어리를 파괴하기 위해 난류가 가해지는 압력실.헤드박스의 주요 역할은 섬유 슬러리를 와이어 전체에 균일하게 분배하는 것입니다.

니프: 프레스나 캘린더와 같이 두 개의 반대되는 롤이 만나는 접촉 영역.

pH: 용액의 산도 또는 알칼리성 정도.알칼리성 종이는 수명이 매우 길다.산성지는 시간이 지날수록 악화되어 도서관들이 보존 조치를 취하거나 많은 오래된 책들을 대체하게 되었다.

크기: 수분 침투 속도를 늦추기 위해 종이에 도포되는 화학 물질 또는 전분.사이징은, 인쇄중에 잉크가 새는 것을 방지해, 인쇄의 선명도를 향상시킵니다.

슬라이스: 조정 가능한 직사각형 오리피스로, 보통 헤드박스 하단에 있으며, 이를 통해 화이트워터 제트가 와이어로 방출됩니다.슬라이스 개구부와 수압에 따라 슬라이스를 통과하는 화이트워터의 양과 속도가 결정됩니다.슬라이스에는 보통 기계 전체에 걸쳐 용지 무게 프로파일을 균등하게 하기 위한 조정 메커니즘(CD 프로파일)이 있습니다.단, 새로운 방법은 헤드박스 슬라이스 영역에 걸쳐 화이트워터에 물을 주입하여 국소적인 일관성을 사용하여 CD 무게 프로파일을 제어하는 것입니다.

재고: 필요한 첨가제, 정제, pH조정을 하여 재고준비영역에서 가공하여 종이를 만들 수 있는 펄프슬러리

웹: 소파에서 풀리지 않은 섬유의 연속적인 흐름으로 페이퍼 머신이 아래로 굴러갑니다.

백수: 배수 테이블에서 여과물.테이블에서 나오는 흰 물은 보통 팬 펌프에 의해 헤드박스로 펌핑되는 흰 물통에 저장됩니다.

와이어: 헤드박스에서 펄프 슬러리를 배출하는 데 사용되는 짜여진 메쉬 패브릭 루프.1970년대까지만 해도 청동선이 사용됐지만 지금은 낚싯줄과 비슷하지만 매우 단단한 단섬유 합성물로 짜여져 있다.

자재

스테인리스강은 펄프 및 제지업계에서[15] 주로 사용되는 두 가지 이유로 제품의 철 오염과 제지 공정에서 사용되는 다양한 화학물질에 대한 내식성을 방지하기 위해 사용됩니다.타입 316 스테인리스강은 초지기계에 사용되는 일반적인 재료입니다.

「 」를 참조해 주세요.

메모들

- ^ 동적 재료 균형 민감도 분석 결과:베이스 웨이트 제어 루프의 타이밍은 일관성 루프의 타이밍보다 훨씬 느립니다.또한 농도 조절 희석수의 다양한 압력에 의해 농도 변화가 발생합니다.이는 동적 재료 밸런스 소프트웨어를 사용하여 특정 시스템에 대해 검증할 수 있으며 검증해야 합니다.급격한 일관성 변화 ½%를 만들어 모델을 실행하고 시스템의 안정성을 관찰합니다.

레퍼런스

- ^ 힐스, 리처드, "Papermaking in Britain 1488-1988", Athlone Press, 1988.

- ^ a b Bidwell, John (2013). American Paper Mills, 1690–1832: A Directory of the Paper Trade with Notes... Dartmouth College Press. pp. 154–155. ISBN 978-1-58465-964-8.

- ^ "Historic American Engineering Record Essex Mill NJ-6" (PDF). National American Engineering Record. National Park Service Department of the Interior Washington D.C. 20240: 3.

The Essex Mill is historic as the first new mill site leased by the Society for Establishing Useful Manufacturers, and as the scene of some of the earliest experiments with continuous paper manufacture in the United States.

- ^ Misa, Thomas J. (1995). A Nation of Steel: The Making of Modern America 1865–1925. Baltimore and London: Johns Hopkins University Press. p. 243. ISBN 978-0-8018-6502-2.

- ^ Technical Association for the Pulp and Paper Industry; Various (2005). Wet End Operations Short Course Notes. TAPPI Press.

- ^ Technical Association for the Pulp and Paper Industry; Various (2004). Paper Machine Operations Short Course Notes. TAPPI Press.

- ^ a b c d e f g h i Technical Association for the Pulp and Paper Industry; Various. Paper Machine Wet End, The. TAPPI Press.

- ^ a b c d e f g h Technical Association for the Pulp and Paper Industry; Various (2005). Wet End Operations Short Course Notes. TAPPI Press.

- ^ 글로벌 업계의 테크놀로지 선택: 캐나다 벤자민주 Ofori-Amoah, 1989년 논문 (Ph.D)– Simon Fraser University, 1990년, http://ir.lib.sfu.ca/handle/1892/6373

- ^ 초지기 의류: Sabit Adanur, Asten, CRC Press, 1997년, 120-136페이지, ISBN 978-1-56676-544-2

- ^ "Cylinder machine device". Encyclopedia Britannica. Retrieved 2020-04-05.

- ^ a b Atkins, Jim (2004). The Paper Machine Dry End. 13. Making pulp and paper. Norcross: TAPPI Press. ISBN 978-1-59510-031-3. OCLC 803290898CD format

{{cite book}}: CS1 유지보수: 포스트스크립트(링크) - ^ "Papermaking: Papermachine – Pressing" (PDF). UBC Fibre Lab: 2, 3, 12, 13. Retrieved 25 August 2014.

{{cite journal}}:Cite 저널 요구 사항journal=(도움말) - ^ Richter, Dorothy A. (1987). "Barre granite quarries, Barre, Vermont". Geological Society of America Centennial Field Guide—Northeastern Section. 5: 239–242. doi:10.1130/0-8137-5405-4.239. ISBN 0-8137-5405-4.

- ^ A. H. Tuthill (2002). "Stainless Steels and Specialty Alloys for Modern Pulp and Paper Mills". Nickel Institute.