회수보일러

Recovery boiler회수보일러는 백주용 화학물질을 흑주로부터 회수·개조하는 크래프트 공정의 일부로서, 이전에 가공한 목재에서 리닌이 함유된 것이다. 검은 술이 불에 타 열이 발생하는데, 보통 재래식 증기 발전소에서와 마찬가지로 전기를 만드는 과정에서 사용된다. 1930년대 초 G.H.톰린슨에 의한 회수 보일러의 발명은 크래프트 공정의 진보에 있어 이정표가 되었다.[1]

회수 보일러는 목재 펄핑의 황산염 공정에도 사용된다. 이 조항은 크래프트 공정에서 회수 보일러 사용에 대해서만 다룬다.

회수보일러의 기능

농축된 흑주는 디지스터에 첨가된 조리용 화학물질에서 황산나트륨 외에 유기 용해된 목재 찌꺼기를 함유하고 있다. 화학 물질의 유기적인 부분의 연소는 열을 발생시킨다. 회수 보일러에서 열은 터빈에서 전기를 발생시키는 고압 증기를 생성하는데 사용된다. 터빈 배기가스 저압 증기는 프로세스 가열 시 사용된다.

회수 보일러 용광로 내 흑주 연소는 세심하게 제어할 필요가 있다. 고농도의 황은 이산화황의 생산을 피하기 위해 최적의 공정 조건을 필요로 하며, 황가스의 배출량을 감소시킨다. 환경적으로 깨끗한 연소 외에도 무기유황의 감소가 반드시 샤르베드에서 이루어져야 한다.

복구 보일러에는 다음과 같은 몇 가지 프로세스가 있다.

- 열을 발생시키기 위한 검은 술의 유기 물질 연소.

- 하단에 빙하로 빠져나가는 황화나트륨에 대한 무기유황화합물

- 주로 탄산나트륨과 황화나트륨의 용융된 무기류 흐름의 생산, 나중에 다시 용해된 후 디지스터에게 재활용된다.

- 화학물질 절약을 위한 연도 가스로부터의 무기질 먼지 회수

- 방출된 황화합물의 연소 잔류물을 포획하기 위한 나트륨 흄의 생산

1차 회수 보일러

원래의 복구 보일러의 일부 특징은 오늘날까지 변하지 않고 있다. 단일 선박에서 모든 공정이 발생한 최초의 회수장비 유형이었다. 검은 술의 건조, 연소, 그리고 이후의 반응은 모두 냉각된 용광로 안에서 일어난다. 이것이 톰린슨의 작품의 주요 아이디어다.

둘째, 검은 술을 작은 물방울에 뿌려 연소를 돕는다. 스프레이를 지시하여 프로세스를 제어하는 것은 쉬웠다. 스프레이는 초기 회전식 용해로에서 사용되었고 H. K. Moore에 의해 고정식 용해로에 적응하는 데 성공했다. 셋째, 차베드 표면과 그 이상의 차베드 표면에서 일차 공기 수준을 유지함으로써 차베드를 제어할 수 있다. 다단계 항공 시스템은 C. L. 바그너에 의해 도입되었다.

회복 보일러도 빙어 제거 기능을 개선했다. 그것은 용해용 탱크로 직접 용해로에서 제거된다. 첫 번째 복구 장치 중 일부는 먼지 복구를 위해 Cottrell의 정전기 침전기를 사용했다.

Babcock & Wilcox는 1867년에 설립되었고 수관 보일러로 일찍부터 명성을 얻었다. 이 회사는 1929년에 세계 최초의 흑주 회수 보일러를 건설하여 사용하였다.[2] 이것은 곧 1934년 윈저 밀스에서 완전히 수냉식 용광로를 갖춘 부대가 뒤따랐다. 반향과 회전로를 지나 복구 보일러가 가고 있었다.

두 번째 초기 개척자인 연소공학(현 GE)은 복구 보일러 설계를 윌리엄 M의 작업에 기초했다. 1926년에 아돌프 W. Waern과 그의 회복 부대가 직접 술을 뿌리고 작업할 세 개의 용광로를 설계한 Cary.

회수 보일러는 곧 스칸디나비아와 일본에서 허가되어 생산되었다. 이 보일러는 현지 제조업체가 도면과 허가자의 지시로 제작했다. 초기 스칸디나비아 톰린슨 유닛 중 하나는 8.0m의 고로를 사용했는데, 고로 바닥은 2.8×4.1m이고, 고로는 슈퍼히터 입구에서 4.0×4.1m로 확장되었다.[3]

이 부대는 주말마다 생산을 중단했다. 초기 이코노마이저에는 매일 두 번 물을 씻어야 했지만, 1940년대 후반에 발포된 그을음 폭발을 설치한 후에는 정기적인 주말 정류장에서 이코노마이저를 청소할 수 있었다.

활용된 공사는 매우 성공적이었다. 코르스네스의 초기 스칸디나비아 보일러 160t/day 중 하나로, 거의 50년이 지난 지금도 작동하고 있다.[4]

복구보일러 기술개발

크래프트 회수 보일러의 사용은 기능적인 화학적 회복으로 크래프트가 황산염 펄핑보다 경제적 우위에 놓이게 되면서 빠르게 확산되었다.[5]

첫 번째 회수 보일러는 수평 증발기 표면이 있었고 그 다음으로는 과열기와 더 많은 증발기 표면이 있었다. 이 보일러는 30여 년 전의 최첨단 보일러를 닮았다. 이런 추세는 오늘까지 계속됐다. 생산 라인의 중단은 많은 비용이 들기 때문에 복구 보일러에 채택된 기술은 보수적인 경향이 있다.

첫 번째 회복 보일러는 파울링에 심각한 문제가 있었다.[6]

석탄화력 보일러의 정상운전을 위해 충분히 넓은 배관 간격은 복구 보일러를 위해 더 넓어야 했다. 이를 통해 물세탁 일주일 전쯤 만족스러운 성과를 거뒀다. 기계적 그을음블로워도 빠르게 채택됐다. 화학적 손실을 제어하고 구매한 화학 물질 정전기 침전기의 비용을 낮추기 위해 추가되었다. 연도 가스의 먼지 손실을 낮추는 것은 60년 이상의 연습이 있다.

1940년식 복구 보일러의 사각모관도 주목해야 한다. 회수 보일러의 공기 수준은 곧 2가지로 표준화되었다: 차베드 수준의 1차 공기 수준과 주류 총 위의 2차 공기 수준.

처음 수십 년 동안 용광로 안감은 내화벽돌로 되어 있었다. 벽에 붙은 냄새의 흐름은 광범위한 교체를 야기하고 곧 벽돌의 사용을 없앤 디자인이 개발되었다.

공기 시스템 개선

고체 운전과 저배출을 달성하려면 회수 보일러 공기 시스템을 적절하게 설계해야 한다. 공기 시스템 개발은 계속되고 있으며 복구 보일러가 존재하는 한 지속되고 있다.[7] 항공시스템에 설정된 목표치가 충족되는 즉시 새로운 목표가 주어진다. 현재 새로운 공기 시스템은 낮은 NOx를 달성했지만 여전히 파울링을 낮추는 작업을 하고 있다. 표 1은 공기 시스템의 개발을 시각화한다.

표 1:[7] 공기 시스템 개발

| 공기계통 | 주 대상 | 하지만 또한 그래야 한다. |

|---|---|---|

| 1세대 | 흑주의 안정적 연소 | |

| 2세대 | 높은 할인율 | 화형주 |

| 3세대 | 황의 배출을 줄이다 | 흑주 화상, 고감량 |

| 4세대 | 낮은 NOx | 흑주 연소, 고감량·저유황 배출 |

| 5세대 | 슈퍼히터 및 보일러 뱅크의 오염을 줄이다. | 검정주 굽기, 고감량, 저배출 |

1940년대와 1950년대의 1세대 공기 체계는 감소구역을 유지하기 위한 1차 공기와 최종 산화를 위한 주류포 아래의 2차 공기로 구성되었다.[8] 회수 보일러 크기는 하루 100~300TDS(건조 고형물 톤수)로, 흑주 농도는 45~55% 수준이었다. 연소 보조 연료를 유지하기 위해 연소가 자주 필요함. 일차 공기는 전체 공기의 60~70%였고, 나머지는 2차 공기로 했다. 모든 층의 개구부는 작았고 설계 속도는 40 – 45 m/s이었다. 두 공기 레벨은 모두 150 °C에서 작동했다. 술총이나 총소리가 진동하고 있었다. 주요 문제들은 높은 이월, 플러그, 낮은 감소였다. 그러나 그 기능, 즉 검은 술의 연소가 채워질 수 있었다.

2세대 항공 시스템은 높은 감소를 목표로 했다. 1954년 CE는 그들의 2차 공기를 주류포 약 1m 아래에서 약 2m 높이로 이동시켰다.[8] 공기 비율과 온도는 그대로 유지되었지만 혼합 속도를 높이기 위해 50 m/s 이차 공기 속도를 사용했다. CE는 당시 그들의 전면벽/ 후면벽 2차측을 접선 사격으로 변경했다. 접선 공기 시스템에서는 공기 노즐이 용해로 모서리에 있다. 선호되는 방법은 거의 전체 용해로 폭의 소용돌이를 만드는 것이다. 큰 단위에서 소용돌이는 좌우 불균형을 초래했다. 이러한 종류의 공기 시스템은 건조 고형물이 증가하여 용해로 온도를 낮추고 합리적인 감소를 달성할 수 있었다. B&W는 그때까지 이미 3단계 공기급식을 채택하고 있었다.

3세대 공기 시스템은 3레벨 공기였다. 유럽에서는 1980년경부터 주류포 아래의 일차적, 이차적 공기공급 3단계의 사용이 시작되었다. 동시에 정지된 사격이 우위를 점했다. 약 50%의 2차 용해로 사용으로 인해 고온 및 안정적 하부 용해로가 발생하는 것 같았다.[9] 고형질의 흑주 고형분 65~70%가 사용되기 시작했다. 더 뜨거운 저로 및 개선된 감소가 보고되었다. 세 가지 수준의 공기와 더 높은 건조 고형물로 황 방출은 제자리에 유지될 수 있었다.

4세대 공기 시스템은 다층 공기와 수직 공기다. 회수 보일러에 흑주 건고형 사료가 증가하면서 황 배출량이 적은 것을 달성하는 것이 더 이상 공기계통의 목표가 아니다. 대신 낮은 NOx와 낮은 이월성이 새로운 목표다.

다층 공기

3단계 공기 체계는 상당히 개선되었지만 더 나은 결과가 요구되었다. CFD 모델의 사용은 공기 시스템 작동에 대한 새로운 통찰력을 제공했다. 새로운 공기 시스템을 최초로 개발한 것은 1990년 핀란드 케미에서 다층 2차 공기를 가진 크바어너(탐펠라)로, 이후 대형 회수 보일러에 적응했다.[10] 크바어너는 3차 공기 수준 이상으로 공기 수준이 추가되는 4차 공기 시스템에도 특허를 냈다. 이는 상당한 NOx 감소를 가능하게 한다.

수직 공기

수직 공기 혼합은 에릭 웁스투에 의해 발명되었다.[11] 전통적인 수직 혼합을 수평 혼합으로 바꾸자는 것이 그의 생각이다. 촘촘히 간격을 둔 제트기가 평면을 형성할 것이다. 전통적인 보일러에서 이 비행기는 2차 공기로 형성되었다. 평면을 2/3 또는 3/4 배열로 배치하여 혼합 결과를 개선했다. 수직 공기는 스테이징 공기가 배출량 감소에 도움을 주기 때문에 NOx를 줄일 수 있다.[12] 수직 공기 혼합에서 일차 공기 공급은 관례적으로 배치된다. 나머지 에어 포트는 2/3 또는 3/4 배치의 인터레이싱에 배치된다.

흑주건조고형물

불린 검은 술은 유기체, 비조직체, 물이 혼합된 것이다. 일반적으로 물의 양은 건조 전 검은 술의 단위 대 검은 술의 질량 비율로 표현된다. 이 비율을 흑주 건고형이라고 한다.

흑주 건성고형물이 20% 이하일 경우 또는 흑주의 수분 함량이 80% 이상일 경우 흑주의 순발열량은 음이다. 이것은 검은 술의 유기체 연소로 인한 모든 열이 그 안에 들어 있는 물을 증발시키는 데 소비된다는 것을 의미한다. 건성 고형물이 높을수록 검은 술에는 물이 적게 들어 있고 단열 연소온도는 뜨겁다.

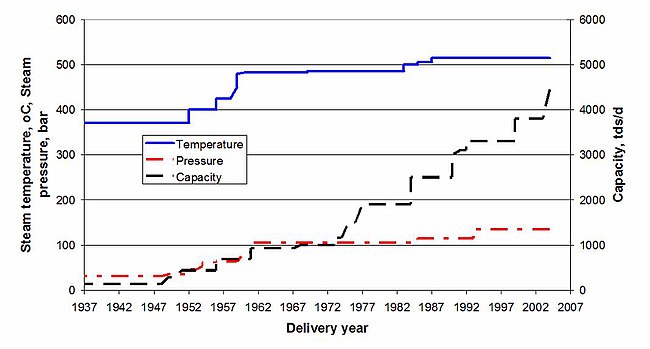

검은 술 건조 고형물은 언제나 이용 가능한 증발능력에 의해 제한되어 왔다.[13] 회수 보일러의 처녀 흑주 건고형 고형물은 그 보일러의 구매 연도의 함수로 나타난다.

처녀 흑주 건성 고형물을 볼 때 우리는 평균 건성 고형물이 증가했음을 알 수 있다. 이것은 특히 최신 대형 회수 보일러에 적용된다. 그린 필드 제분소의 설계 건조 고형물은 80 또는 85%의 건조 고형분이었다. 80%(또는 그 이전 75%)의 건조 고형물이 아시아와 남미에서 사용되고 있다. 85%(또는 그 이전 80%)가 스칸디나비아와 유럽에서 사용되어 왔다.

고온 및 압력 회수 보일러

초기에는 회수 보일러 주증기압력 및 온도 개발이 빨랐다. 1955년까지 회수 보일러의 탄생 20년이 채 되지 않은 시점에서 가장 높은 증기 압력은 10.0 MPa와 480 °C이었다. 그 후 사용된 압력과 온도는 안전 때문에 다소 아래로 후퇴했다.[14] 1980년까지 세계에는 약 700개의 회수 보일러가 있었다.[9]

회수 보일러 압력, 온도 및 용량 개발.

안전

복구 보일러 운용의 주요 위험 요소 중 하나는 빙수 폭발이다. 고온에서 소량의 물이라도 고형물과 섞이면 이런 일이 일어날 수 있다. 빙수 폭발은 순전히 물리적 현상이다. 빙어수 폭발현상은 그레이스가 연구해왔다.[15] 1980년까지 세계에는 약 700개의 회수 보일러가 있었다.[9] 액체 형태의 폭발 메커니즘은 복구 보일러 폭발의 주요 원인 중 하나로 확립되었다.

빙어수 폭발에서는 몇 리터의 물에서도 녹은 빙어와 섞이면 10분의 1초 만에 격렬하게 증기로 변할 수 있다. 증기 담요가 열 전달을 줄여줌으로써 차르침대와 물이 공존할 수 있다. 어떤 방아쇠 사건은 균형을 파괴하고 물은 빙어와의 직접적인 접촉을 통해 빠르게 증발된다. 이 갑작스러운 증발로 부피 증가와 약 10,000 – 100,000 Pa의 압력파가 발생한다. 그 힘은 보통 모든 용해로 벽이 형체를 벗어나 구부러지게 하기에 충분하다. 장비와 인력의 안전은 용수로에 물이 들어갔을 가능성이 있는 경우 즉시 복구보일러를 정지시켜야 한다. 모든 회수 보일러에는 특별한 자동 정지 순서가 장착되어야 한다.

다른 종류의 폭발은 가연성 가스 폭발이다. 이를 위해서는 점화 전에 연료와 공기가 혼합되어야 한다. 대표적인 조건은 용해로 퍼지 없는 정전(화염의 손실)이나 소하계량 상태에서 연속적으로 가동하는 것이다. 정전을 감지하기 위해 후속 연동 퍼지 및 시동이 있는 정전 불꽃 모니터링 장치를 설치한다. 가연성 가스 폭발은 보일러 내 기름/가스 발사와 연결된다. 또한 거의 모든 보일러에서 연속적인2 O 모니터링을 수행함에 따라 가연성 가스 폭발은 매우 드물어졌다.

현대식 회수 보일러

현대식 복구 보일러는 단일 드럼 설계로 수직 증기 발생 뱅크와 넓은 간격의 슈퍼히터를 갖추고 있다. 이 디자인은 1973년 콜린 맥컬럼(Colin MacCallum)이 스웨덴 스쿠츠케르의 보일러에 대해 하루 400만 lb의 흑주 고형물을 수용하는 대형 회수 보일러에 대한 제안으로 처음 제안했으나, 이 디자인은 당시 예비 소유자에 의해 너무 진보된 것으로 거부되었다. 맥컬럼은 1980년 12월 Tappi 매거진에 실린 '복사 복구 보일러'와 BLRBAC에서 디자인을 발표했다. 이 단일 드럼 디자인의 첫 보일러는 1984년 괴타베르켄에 의해 미시시피의 리프 강에서 팔렸다. 수직증기발생은행 건설은 수직경제기와 유사하다. 수직 보일러 뱅크는 청결 유지에 용이하다. 슈퍼히터 패널 사이의 간격은 300mm 이상에서 400mm 이하로 평준화되었다. 슈퍼히터의 넓은 간격은 파울링을 최소화하는데 도움이 된다. 이러한 배치는 단수 애템퍼레이터와 결합하여 부식으로부터 최대한의 보호를 보장한다. 부식을 제한하기 위해 복구 보일러 재료가 수없이 개선되었다.[16][17][18][19]

건조 고형분 농도 증가의 영향은 주요 작동 변수에 상당한 영향을 미쳤다. 증기의 흐름은 검은 술 건조 고형분 함량이 증가함에 따라 증가한다. 펄프 제분소의 폐쇄가 증가하면 고로에서 흑주 건고형물 단위당 열량이 줄어든다. 연도 가스 열 손실은 연도 가스 흐름이 감소함에 따라 감소할 것이다. 회수 보일러 용량이 연도 가스 흐름에 의해 제한되는 경우가 많기 때문에 흑주 건고형물을 늘리는 것이 특히 도움이 된다.

현대식 복구 보일러는 강철 튜브로 만들어진 열 전달 표면, 용해로-1, 슈퍼히터-2, 보일러 발생 뱅크-3 및 이코노마이저-4로 구성된다. 스팀 드럼-5 디자인은 싱글 드럼 타입이다. 공기와 흑주는 1차 및 2차 에어포트-6, 주총-7, 3차 에어포트-8을 통해 도입된다. 연소 잔여물은 빙어 분출구를 통해 빠져나와 용해 탱크-10으로 빠져나간다.

명목상의 용해로 하중은 지난 10년 동안 증가했으며 앞으로도 증가할 것이다.[20] 공기 설계의 변화는 용해로 온도를 증가시켰다.[21][22][23][24] 이를 통해 난로 열방출률(HHRR)의 설계 증가만으로 난로 고형물 하중(HSL)을 상당히 증가시킬 수 있었다. 평균 연도 가스 흐름은 수증기가 적게 존재할수록 감소한다. 따라서 낮은 용해로에서 온도가 증가하더라도 수직 연도 가스 속도를 줄일 수 있다.

가장 두드러진 변화는 단일 드럼 구조의 채택이었다. 이러한 변화는 부분적으로 더 신뢰할 수 있는 수질 관리로 인해 영향을 받았다. 바이 드럼에 비해 단일 드럼보일러의 장점은 안전성과 가용성이 향상되었다는 점이다. 단일 드럼 보일러는 더 높은 압력과 더 큰 용량에 건설될 수 있다. 발기 시간을 줄이면 절약할 수 있다. 단일 드럼 시공에 튜브 이음새가 적어 개선된 스타트업 커브가 있는 드럼을 만들 수 있다.

수직증기발생은행 건설은 경험을 바탕으로 한 수직이코노마이저와 유사해 청결유지가 매우 용이하다.[25] 수직 연도 가스 유로는 높은 분진 부하로 청결성을 개선한다.[26] 플러그를 꽂는 위험을 최소화하고 발전 뱅크와 이코노마이저를 모두 청소하는 효율성을 극대화하기 위해 측면 간격을 넉넉하게 배치한다. 두 드럼 보일러 뱅크의 플러그는 종종 튜브 사이의 간격이 좁아서 발생한다.

슈퍼히터 패널 사이의 간격이 늘어났다. 모든 슈퍼히터들은 이제 반칙을 최소화하기 위해 넓은 간격을 두고 있다. 이러한 배치는 단수 애템퍼레이터와 결합하여 부식으로부터 최대한의 보호를 보장한다. 넓은 간격의 슈퍼히터 플러그가 설치될 가능성이 낮아짐에 따라 보증금 청소가 쉬워지고 그을음 증기 소비량이 낮아진다. 슈퍼히터 수가 증가하면 특히 시동 중에 슈퍼히터 배출구 증기 온도의 제어가 용이해진다.

가장 뜨거운 슈퍼히터의 하단 루프는 더 나은 내식성을 가진 오스테나이트 재료로 만들어질 수 있다. 가장 뜨거운 슈퍼히터 튜브의 증기 속도는 높아서 튜브 표면 온도를 낮춘다. 과열기 부식을 방지하기 위해서는 낮은 튜브 표면 온도가 필수적이다. 고온 과열기에 대한 높은 증기 측면 압력 손실은 튜브 요소에서 균일한 증기 유량을 보장한다.

미래 전망

회수 보일러는 1930년대부터 크래프트 밀 화학적 회수의 선호된 방식이었으며 1세대부터 공정은 상당히 개선되었다. 톰린슨 회수 보일러를 고효율의 회수 시스템으로 교체하려는 시도가 있었다. 가장 유망한 후보는 기체화인 것으로 보이는데,[27][28] 켐렉의 블랙주 유입유체화 기술이 강력한 경쟁자로 판명될 수 있다.[29]

새로운 기술이 전통적인 복구 보일러 기술과 경쟁할 수 있다고 해도, 그 전환은 거의 점진적일 것이다. 우선, 메츠, 안드리츠, 미쓰비시 등 회수 보일러 제조업체가 자사 제품의 개발을 지속할 것으로 기대할 수 있다. 둘째, 톰린슨 회수 보일러는 수명이 긴 경우가 많으며, 대개 약 40년 정도이며, 아마도 경제 수명이 끝날 때까지 교체되지 않을 것이며, 그 사이에 10~15년 간격으로 개량될 수도 있다.

참조

- ^ E. Sjöström (1993). Wood Chemistry: Fundamentals and Applications. Academic Press.

- ^ S. Stultz S.; J. Kitto (1992). Steam its generation and use (40th ed.). Babcock & Wilcox. ISBN 0-9634570-0-4.

- ^ Bertil, Pettersson (1983). Korsnäs sodapannor under 40 år (40 years of recovery boilers at Korsnäs) In Swedish. Sodahuskonferensen ‘83, ÅF-IPK, Stockholm.

- ^ Kent, Sandquist (1987). Operational experience with single drum recovery boilers in North America. Tappi 1987 Kraft Recovery Operations Seminar, Orlando, Fl, January 11–16.

- ^ Arthur, Boniface (1985). Operational Introduction. in Chemical recovery in alkaline pulping processes, Ed. Hough, Gerald. Tappi Press, Atlanta. ISBN 0-89852-046-0.

- ^ Deeley, E.; Deeley (September 1967). "The development of chemical recovery boiler". Journal of the Institute of Fuel: 417–424.

- ^ a b Esa, Vakkilainen (1996). Recovery boiler adjustable air. Presentation at Spring BLRBAC, Atlanta, Georgia.

- ^ a b V., Llinares, Jr. & P. J., Chapman (1989). Stationary firing, three level air system retrofit experience. Proceedings of 1989 Tappi Engineering Conference, Atlanta, Georgia, September 10–13.

{{cite book}}: CS1 maint : 복수이름 : 작성자 목록(링크) - ^ a b c E. Norman, Westerberg (1983). Kraft mill recovery units examined. PPI, march 1983.

- ^ Mannola, Lasse; Richard, Burelle (March 1995). "Operating experience of a 7,270,000 lb d.s./day recovery boiler". Pulp & Paper Canada. 96 (3).

- ^ Erik, Uppstu (1995). Soodakattilan ilmanjaon hallinta. (Control of recovery boiler air distribution) In Finnish. Soodakattilapäivä 1995, Finnish recovery boiler committee.

- ^ Forssén, Mikael; Pia, Kilpinen; Mikko, Hupa (June 2000). "NOx reduction in black liquor combustion - reaction mechanisms reveal novel operational strategy options". TAPPI Journal. 83 (6).

- ^ Karl, Holmlund & Kari, Parviainen (2000). Evaporation of black liquor. Chapter 12 in Chemical Pulping, Book 6, series editors Johan Gullichsen and Carl-Johan Fogelholm. Finnish Paper Engineers' Association and TAPPI. ISBN 952-5216-06-3.

- ^ J. H., McCarthy (1968). Recovery plant design and maintenance. Chapter 5 of Chemical recovery in alkaline pulping process, Ed. Whitney, Roy P. TAPPI Monograph series No. 32, Mack Printing Company, Easton, Pa.

- ^ Thomas M., Grace, J. H., Cameron and David T., Clay (1988). Role of the sulfate/sulfide cycle in char burning - experimental results and implications. TAPPI Kraft Recovery Operations Seminar.

{{cite book}}: CS1 maint : 복수이름 : 작성자 목록(링크) - ^ Per E., Ahlers (1983). Investigation of alloyed steels for use in black liquor recovery boilers. Swedish Corrosion Institute, Stockholm.

- ^ Hannu, Hänninen (1994). Cracking and corrosion problems in black liquor recovery boilers. 30 Years Recovery Boiler Co-operation in Finland. International conference, Baltic sea, 24–26 May.

- ^ Anja, Klarin (1992). Analysis of char bed material (In Finnish). Ahlstrom Machinery, Internal report.

- ^ Samuli, Nikkanen, Olavi, Tervo, Risto, Lounasvuori and Ivan V., Paldy (1989). Experience of recovery boiler modernizations. Proceedings of 1989 International Chemical Recovery Conference, Ottawa, Ontario.

{{cite book}}: CS1 maint : 복수이름 : 작성자 목록(링크) - ^ Colin, McCann (1991). A review of recovery boilers process design. CPPA 77th Annual meeting.

- ^ Terry N., Adams (1994). Air flow, mixing and modelling for recovery boilers. 30 Years Recovery Boiler Co-operation in Finland. International conference, Baltic sea, 24–26 May.

- ^ Matti, Lankinen, Ivan V., Paldy, Rolf, Ryham and Liisa, Simonen (1991). Optimal solids recovery. CPPA 77th Annual meeting.

{{cite book}}: CS1 maint : 복수이름 : 작성자 목록(링크) - ^ Colin, MacCallum (1992). Towards a superior recovery boiler air system. Proceedings of 1992 International Chemical Recovery Conference, Seattle, Washington, June 7–11.

- ^ Colin, MacCallum & Brian, R., Blackwell (1985). Modern kraft recovery boiler liquor-spray and air systems. Proceedings 1985 International Chemical Recovery Conference, New Orleans, LA.

{{cite book}}: CS1 maint : 복수이름 : 작성자 목록(링크) - ^ Tran HN, Barham D, Reeve DW (1988). "Sintering of fireside deposits and its impact on plugging in kraft recovery boiler". TAPPI Journal. 70 (4).

- ^ Esa, Vakkilainen & Hanna, Niemitalo (1994). Measurement of high dry solids fouling and improvement of sootblowing control. Proceedings of 1994 Tappi Engineering Conference, San Francisco, California.

- ^ Esa K. Vakkilainen, Jaakko Pöry/핀란드 복구 보일러 위원회, 복구 보일러 기술의 미래 http://www.soodakattilayhdistys.fi/Vakkilainen.pdf

- ^ T.E. Hicks와 J.J. Gries, Babcock & Wilcox, 펄프 밀 발전용 흑색 주류 가스화와 슈퍼히트와 리마트 증기 사이클의 비교 http://www.babcock.com/library/pdf/BR-1836.pdf

- ^ 잉그바르 란델프, Chemrec 흑인 주류 가스화 개념의 현황, 2007 http://www.baumgroup.de/Renew/download/8%20-%20Landalv%20-%20paper.pdf

추가 읽기

- 아담스, 테리 N, 프레데릭, 윌리엄 J, (1988). 크래프트 회수 보일러 물리적 화학적 공정. 미국 신문 연구소, 뉴욕. 256시

- 아담스, 테리 N, 프레데릭, Wm, 제임스, 그레이스, 토마스 M, 후파, 미코, 이이사, 크리스티나, 존스, 앤드류 K, 트랜, 홍히, (1997년) 크래프트 회수 보일러, AF&PA, TAPPI PRESS, 애틀랜타, 381 p. ISBN 0-9625985-9-3.

- Vakkilainen, Esa K, (2005). 크래프트 회수 보일러 – 원칙 및 실습 수오멘 수다카틸하이드리스티스 R.y, 발로파노 오이, 핀란드 헬싱키, 246p. ISBN 952-91-8603-7