수동화(화학)

Passivation (chemistry)물리화학 및 공학에서 수동화는 물질이 "수동적"이 되도록 코팅하는 것을 말합니다. 즉, 환경에 의해 쉽게 영향을 받거나 부식되지 않습니다.패시베이션은 마이크로코팅으로 적용되거나, 기본 재료와의 화학 반응에 의해 생성되거나, 공기 중 자연 산화에 의해 생성될 수 있는 차폐 재료의 외부 층을 만드는 것을 포함한다.방법으로서 패시베이션은 금속 산화물과 같은 보호 재료의 가벼운 코팅을 사용하여 [1]부식 방지 차폐를 만드는 것입니다.실리콘의 패시베이션은 마이크로일렉트로닉스 [2]디바이스의 제작 중에 사용됩니다.물의 전기화학적 처리에서 패시베이션은 회로 저항을 증가시켜 처리의 효과를 감소시키며, 일반적으로 이러한 영향을 극복하기 위해 능동적인 조치가 사용되며, 가장 일반적인 것은 오염층의 [clarification needed][citation needed]제한적인 거부반응을 초래하는 극성 반전이다.

공기에 노출되면, 많은 금속들이 자연히 단단하고 상대적으로 비활성화된 표면층을 형성하는데, 보통 산화물("원래 산화물층"으로 불림) 또는 질화물(passivation 층)로 작용합니다.은의 경우 짙은 색칠은 환경황화수소와의 반응으로 형성된 황화은의 부동층이다.(반면 철과 같은 금속은 쉽게 산화되어 느슨하게 밀착되고 쉽게 벗겨지는 거친 다공질 녹피막을 형성하여 더 많은 산화를 가능하게 한다.)산화물의 부동층은 알루미늄, 베릴륨, 크롬, 아연, 티타늄 및 실리콘(금속)의 상온 공기에서 산화 및 부식을 현저하게 늦춥니다.공기와 반응하여 형성된 불활성 표면층의 두께는 실리콘의 경우 약 1.5nm, 베릴륨의 경우 1~10nm, 티타늄의 경우 1nm이며, 수년 후 25nm까지 성장합니다.마찬가지로 알루미늄의 경우 몇 년 [3][4][5]후 약 5nm까지 성장합니다.

표면 패시베이션(surface passivation)은 현대 전자제품에 중요한 일반적인 반도체 소자 제작 공정을 말합니다.실리콘 등 반도체 표면이 불활성화되는 과정으로 공기나 다른 물질과 상호작용해도 반도체 성질이 변하지 않는다.이는 일반적으로 물질이 가열되고 산소에 노출되는 열 산화에 의해 이루어집니다.실리콘 반도체에 있어서, 이 공정은, 표면아래의 도전 실리콘에 확실히 전류가 침투해, [6][7]반도체층에 전류가 도달하는 것을 막는 표면 상태를 극복할 수 있도록 한다.열산화에 의한 표면 패시베이션은 실리콘 기술의 주요 특징 중 하나이며 마이크로 일렉트로닉스에서 우세합니다.표면 부동화 과정은 모하메드 M에 의해 개발되었다. 1950년대 [6]후반 벨 연구소의 아탈라.금속산화물반도체전계효과트랜지스터(MOSFET)와 실리콘 집적회로칩(평판공정 포함)을 제조하는 데 일반적으로 사용되며 반도체 [6][7]산업에 매우 중요합니다.표면 패시베이션은 태양전지와 탄소 양자 도트 기술에도 매우 중요하다.

메커니즘

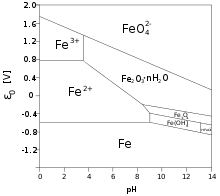

시간 경과에 따른 산화층 두께 증가를 제어하는 메커니즘을 결정하는 데 많은 관심이 있었습니다.중요한 요인 중 일부는 모재의 부피에 대한 산화물의 부피, 금속 산화물을 통해 모재로 확산되는 산소 메커니즘, 그리고 산화물의 상대적 화학적 잠재력입니다.미세입자 사이의 경계는 산화층이 결정성일 경우 산소가 아래의 산화되지 않은 금속에 도달하는 중요한 경로를 형성합니다.이러한 이유로 입자 경계가 없는 산화 유리 코팅은 [9]산화를 지연시킬 수 있습니다.수동화에 필요하지만 충분하지 않은 조건은 Fourbaix 다이어그램에 기록됩니다.일부 부식 억제제는 적용된 금속 표면에 패시베이션 층의 형성을 돕는다.용액(크롬산염, 몰리브데이트)에 용해된 일부 화합물은 금속 표면에 비반응성 저용해성 막을 형성합니다.

역사

검출

1800년대 중반 크리스티안 쇤바인은 묽은 질산에 철을 넣으면 녹아서 수소가 생성되지만, 묽은 질산에 철을 넣은 후 다시 묽은 질산으로 돌아가면 반응이 거의 일어나지 않는다는 것을 발견했다.쇤바인은 첫 번째 상태를 활성 상태, 두 번째 상태를 수동 상태라고 명명했습니다.수동 철이 활성 철에 닿으면 다시 활성 철이 됩니다.1920년, 랄프 S. 릴리(Ralph S. Lillie)는 능동적인 철 조각이 수동적인 철선에 닿는 효과를 측정했고 "활성화의 물결이 전체 길이에 걸쳐 빠르게 (초당 수백 센티미터로) 휩쓸린다"[10][11]는 것을 발견했습니다.

표면 패시베이션

표면 부동화 과정은 모하메드 M에 의해 개발되었다. 1950년대 [6][12]후반 Bell Telephone Laboraties(BTL)의 Atalla.1955년, BTL의 Carl Frosch와 링컨 데릭은 우연히 실리콘에서 이산화규소가2 자랄 수 있다는 것을 발견했다.그들은 산화층이 실리콘 웨이퍼에 특정 도판트를 막는 동시에 다른 도판트를 허용함으로써 반도체 표면에 [13]대한 산화의 소극적인 효과를 발견한다는 것을 보여주었다.1950년대 후반, Atalla은 열로 자라SiO2 계층의 형성은 실리콘 surface,[12]에 있게 되었고 deteriorat에서 전기적 특성을 막p–n 교차의 전기적 특성을 보존하기 위해 SiO2 영화의 중요한 자질을 발견했다 전자적 상태의 집중을 줄였다를 발견했다.왕 by 주변 가스 [14]환경그는 실리콘 산화층을 전기적으로 실리콘 [15]표면을 안정화시키는 데 사용할 수 있다는 것을 발견했다. 열적으로 성장한 산화물의 메커니즘을 연구한 J.R. Ligenza와 W.G. Spitzer는 그들의 [16][17][18]연구 결과를 이용하여 고품질의 Si/SiO2 스택을 만드는 데 성공했다.아탈라는 실리콘 웨이퍼에 산화실리콘 절연층을 코팅하여 아래 전도성 실리콘에 전기가 안정적으로 침투할 수 있도록 하는 반도체 소자 제작의 새로운 방법인 표면 패시베이션 공정을 개발했습니다.아탈라는 실리콘 웨이퍼 위에 이산화규소 층을 성장시킴으로써 전기가 반도체 [6][7]층에 도달하는 것을 막는 표면 상태를 극복할 수 있었다.표면 패시베이션 공정은 실리콘 반도체 [19]기술의 획기적인 발전인 열산화 방식을 개발했다.

집적회로 칩이 개발되기 전에는 단결정 실리콘 표면의 트랩 밀도가 높기 때문에 이산 다이오드와 트랜지스터는 상대적으로 높은 역바이어스 접점 누출과 낮은 파괴 전압을 보였다.아탈라의 표면 부동화 과정이 이 문제의 해결책이 되었다.그는 p-n 접합부가 표면을 가로채는 실리콘 표면에 이산화규소 얇은 층이 성장했을 때 접합부의 누출 전류가 10배에서 100배까지 감소한다는 것을 발견했다.이를 통해 산화물이 많은 인터페이스 트랩과 산화물 트랩을 줄이고 안정화한다는 것을 알 수 있었습니다.실리콘 표면의 산화물 패시베이션을 통해 다이오드 및 트랜지스터를 대폭 개선된 소자 특성으로 제작할 수 있었고 실리콘 표면을 따라 누출 경로를 효과적으로 차단할 수 있었다.이는 평면 기술과 집적회로 [20]칩에 필요한 기본적인 절연 기능 중 하나가 되었습니다.

Atalla는 1957년 BTL 메모로 그의 연구 결과를 처음 발표했고,[21][22] 1958년 전기화학회 회의에서 그의 연구 결과를 발표했습니다.같은 해, 그는 동료 E와 함께 공정을 한층 더 개선했다.1959년 [23][24]5월에 결과를 발표하기 전에 Tannenbaum과 E.J. Scheibner가 그 결과를 발표했습니다.Fairchild Semiconductor 엔지니어 Chih-Tang Sah에 따르면, Atalla의 팀이 개발한 표면 패시베이션 프로세스는 실리콘 [20][23]집적회로의 개발로 이어졌습니다.아탈라의 표면 패시베이션 방법은 1959년 벨 연구소의 아탈라와 다원 칸의 MOSFET(MOS 트랜지스터), Fairchild Semiconductor의 Jean Hoerni의 평면 공정, 1959년 [21][22][20][23]Fairchild의 Robert Noyce의 모노리식 집적회로 칩의 기초가 되었습니다.1960년대 중반까지 산화 실리콘 표면에 대한 Atalla의 공정이 거의 모든 집적회로와 실리콘 [25]소자를 제작하는 데 사용되었습니다.

태양전지 기술에서 표면 패시베이션은 태양전지 [26]효율에 매우 중요하다.CQD(Carbon Quantum Dot) 기술에서 CQD는 어떤 형태의 표면 패시베이션이 있는 작은 탄소 [27][28][29]나노 입자(10nm 미만)입니다.

특정 재료

알루미늄

알루미늄은 산화라고 하는 프로세스를 통해 대기 중의 산소와 접촉하면 자연스럽게 산화 알루미늄의 얇은 표면층을 형성합니다. 산화 알루미늄은 많은 환경에서 부식 또는 추가 산화에 대한 물리적 장벽을 만듭니다.그러나 일부 알루미늄 합금은 산화층을 잘 형성하지 못하기 때문에 부식으로부터 보호되지 않습니다.특정 합금의 산화층 형성을 향상시키는 방법이 있습니다.예를 들어 알루미늄 용기에 과산화수소를 저장하기 전에 질산과 과산화수소가 번갈아 희석된 용액으로 헹구어 탈이온수와 교대로 용기를 부동화시킬 수 있다.질산과 과산화물의 혼합물은 용기 내부의 불순물을 산화해 용해시키고 탈이온수는 산과 산화된 [30]불순물을 씻어낸다.

일반적으로 알루미늄 합금을 패시브화하는 방법(도금, 도장 및 기타 장벽 코팅 제외)에는 크롬산염 변환 코팅과 양극 산화 코팅의 두 가지가 있습니다.알루미늄 또는 합금의 얇은 층을 다른 기본 알루미늄 합금에 야금적으로 결합하는 알클레이딩은 베이스 합금의 엄격한 수동화는 아닙니다.그러나 알루미늄 층 클래드는 산화층을 자발적으로 발생시켜 베이스 합금을 보호하도록 설계되어 있습니다.

크롬산염 변환 코팅은 표면 알루미늄을 두께 0.00001~0.00004인치(250~1000nm) 범위의 알루미늄 크롬산염 코팅으로 변환합니다.알루미늄 크롬산염 변환 코팅은 [31]물로 수화된 겔상 조성물로 비정질 구조입니다.크롬산염 변환은 알루미늄뿐만 아니라 아연, 카드뮴, 구리, 은, 마그네슘 및 주석 합금을 소극적으로 처리하는 일반적인 방법입니다.

양극산화란 더 두꺼운 산화층을 형성하는 전해 과정이다.양극 코팅은 수화 산화 알루미늄으로 구성되며 부식 및 [32]마모에 강한 것으로 간주됩니다.이 마감은 다른 공정보다 견고하며 전기 절연 기능을 제공하지만 다른 두 공정은 그렇지 않습니다.

철소재

강철을 포함한 철 재료는 산화("녹")를 촉진하고 인산인산염을 이용하여 금속인산으로 변환하여 표면 코팅에 의한 보호를 더함으로써 어느 정도 보호할 수 있다.코팅되지 않은 표면은 수용성이므로 일반적으로 파커화 또는 인산염 변환으로 알려진 프로세스에 의해 망간 또는 아연 화합물을 형성하는 것이 바람직하다.오래되고 덜 효과적이지만 화학적으로 유사한 전기화학적 변환 코팅에는 검은색 산화 코팅이 포함되었으며, 이는 역사적으로 블루잉 또는 브라운으로 알려져 있습니다.일반 강철은 콘크리트 철근과 마찬가지로 알칼리 환경에서 부동층을 형성합니다.

스테인리스강

스테인리스강은 내식성이지만 녹슬지 않습니다.내식성 강철의 일반적인 부식 모드는 표면의 작은 점이 녹슬기 시작하는 경우입니다. 그라인딩 경계 또는 내장된 이물질(예: 그라인딩 파편)으로 인해 물 분자가 크롬 합금에도 불구하고 이러한 지점에서 철의 일부를 산화시킬 수 있기 때문입니다.이것은 루징이라고 불립니다.일부 등급의 스테인리스강은 특히 루징에 강하며, 따라서 [33]엔지니어링 결정에 따라 루징으로 만든 부품은 패시베이션 단계를 거치지 않을 수 있습니다.

모든 다양한 사양 및 유형에는 다음과 같은 공통 단계가 있습니다. 패시베이션 전에 이 물체를 청소하고 일반적으로 표면이 '깨끗하다'는 것을 입증하기 위해 검증 테스트를 거쳐야 합니다.그런 다음 고객과 공급업체 간에 지정된 방법 및 유형의 온도 및 화학적 요구 사항을 충족하는 산성 패시베이션 수조에 물체를 넣습니다.질산은 스테인리스강용 패시베이션산으로 흔히 사용되는 반면 구연산은 취급 위험성이 훨씬 적고 독성이 적고 생분해성이 뛰어나 폐기 작업이 쉽지 않아 인기를 끌고 있다.패시베이션 온도는 주변 온도에서 60°C 또는 140°F까지 다양하지만, 최소 패시베이션 시간은 보통 20~30분입니다.패시베이션 후 수산화나트륨 수욕으로 중화시킨 후 깨끗한 물로 헹구어 건조시킨다.수동 표면은 습도, 고온, 녹 방지제(소금 스프레이) 또는 이 [34]세 가지를 조합하여 검증됩니다.패시베이션 프로세스는 외생 [35]철을 제거하고, 추가적인 산화(녹)를 방지하는 패시브 산화층을 생성/복원하며, 먼지, 스케일 또는 기타 용접 생성 화합물(예: 산화물)[35][36]의 일부를 청소합니다.

패시베이션 프로세스는 일반적으로 업계 표준에 의해 제어되며, 오늘날 가장 널리 사용되는 것은 ASTM A967 및 AMS 2700입니다.이러한 업계 표준에는 일반적으로 사용할 수 있는 패시베이션 프로세스가 몇 가지 나열되어 있으며, 구체적인 방법은 고객과 벤더가 선택할 수 있습니다."방법"은 질산 기반 패시베이션 욕조 또는 구연산 기반 욕조이며, 이러한 산은 크롬을 절약하면서 표면 철분과 녹을 제거한다.각 방법 아래에 나열된 다양한 '유형'은 산욕 온도와 농도의 차이를 나타냅니다.중크롬산나트륨은 질화 기반 산욕의 특정 '유형'에서 크롬을 산화시키기 위한 첨가제로 종종 필요하지만, 이 화학물질은 독성이 강하다.구연산에서는 단순히 부분을 헹구어 건조시키고 공기를 산화시키는 것 또는 경우에 따라서는 다른 화학 약품을 도포하는 것이 표면의 수동화를 수행하는 데 사용됩니다.

일부 항공우주 제조업체는 국가 표준을 초과하는 제품을 수동적으로 판매할 때 추가적인 지침과 규정을 마련하는 것이 드문 일이 아닙니다.종종 이러한 요건은 Nadcap 또는 기타 인증 시스템을 사용하여 단계적으로 이루어집니다.스테인리스강의 패시베이션(또는 패시브 상태)을 결정하기 위해 다양한 테스트 방법을 사용할 수 있습니다.부품의 수동성을 검증하는 가장 일반적인 방법은 녹을 유발하기 위해 일정 시간 동안 높은 습도와 열을 조합하는 것입니다.전기화학 테스터는 또한 상업적으로 수동성을 검증하기 위해 사용될 수 있다.

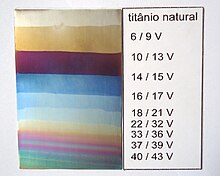

티타늄

산화티타늄의 패시베이션층을 생성하기 위해 티타늄을 양극산화할 수 있다.다른 많은 금속과 마찬가지로, 이 층은 금속 표면이 착색된 것처럼 보이게 하는 박막 간섭을 유발하며, 패시베이션 층의 두께가 생성된 색상에 직접 영향을 미칩니다.

니켈

불화니켈의 패시베이션층이 형성되어 있기 때문에 니켈을 원소 불소 취급에 사용할 수 있다.이 사실은 물 처리 및 하수 처리 응용 분야에서 유용합니다.

실리콘

마이크로일렉트로닉스 및 태양광 발전 분야에서 표면 패시베이션은 일반적으로 이산화규소 코팅으로 산화됨으로써 구현됩니다.태양전지의 효율에 대한 수동화의 효과는 3~7%에 이른다.패시베이션은 1000°C에서 열 산화에 의해 영향을 받습니다.표면저항률이 100µcm [37]이상이다.

「 」를 참조해 주세요.

레퍼런스

- ^ "Passivation vs Electropolishing - What are the differences?". electro-glo.com. 10 June 2019. Retrieved 6 February 2022.

- ^ IUPAC 골드북

- ^ "Semiconductor Glossary". semi1source.com. Retrieved 6 February 2022.

- ^ Bockris & Reddy 1977, 1325페이지

- ^ Fehlner, Francis P (1986). Low-Temperature Oxidation: The Role of Vitreous Oxides, A Wiley-Interscience Publication. New York: John Wiley & Sons. ISBN 0471-87448-5.

- ^ a b c d e "Martin (John) M. Atalla". National Inventors Hall of Fame. 2009. Retrieved 21 June 2013.

- ^ a b c "Dawon Kahng". National Inventors Hall of Fame. Retrieved 27 June 2019.

- ^ University of Bath 2009년 3월 3일 Wayback Machine & Western Oregon University에서 아카이브 완료

- ^ Fehlner, Francis P, 참조 3.

- ^ Lillie, Ralph S. (20 June 1920). "The Recovery of Transmissivity in Passive Iron Wires as a Model of Recovery Processes in Irritable Living Systems". The Journal of General Physiology. Physiological Laboratory, Clark University, Worcester. 3 (2): 129–43. doi:10.1085/jgp.3.2.129. PMC 2140424. PMID 19871851. Retrieved 15 August 2015.

- ^ Macinnes, Duncan A. (1939). The principles of electrochemistry. Reinnhold Publishing Corporation. pp. 447–451.

- ^ a b Black, Lachlan E. (2016). New Perspectives on Surface Passivation: Understanding the Si-Al2O3 Interface. Springer. p. 17. ISBN 9783319325217.

- ^ Bassett, Ross Knox (2007). To the Digital Age: Research Labs, Start-up Companies, and the Rise of MOS Technology. Johns Hopkins University Press. pp. 22–23. ISBN 9780801886393.

- ^ Saxena, A (2009). Invention of integrated circuits: untold important facts. International series on advances in solid state electronics and technology. World Scientific. p. 96. ISBN 9789812814456.

- ^ Lécuyer, Christophe; Brock, David C. (2010). Makers of the Microchip: A Documentary History of Fairchild Semiconductor. MIT Press. p. 111. ISBN 9780262294324.

- ^ Huff, Howard R.; Gösele, U.; Tsuya, H. (1998). Silicon Materials Science and Technology: Proceedings of the Eighth International Symposium on Silicon Materials Science and Technology. The Electrochemical Society. ISBN 978-1-56677-193-1.

- ^ Lojek, Bo. (2007). History of semiconductor engineering. Berlin: Springer. ISBN 978-3-540-34258-8. OCLC 317626839.

- ^ Morris, Peter Robin (1990). A History of the World Semiconductor Industry. IET. ISBN 978-0-86341-227-1.

- ^ Huff, Howard (2005). High Dielectric Constant Materials: VLSI MOSFET Applications. Springer Science & Business Media. p. 34. ISBN 9783540210818.

- ^ a b c Wolf, Stanley (March 1992). "A review of IC isolation technologies". Solid State Technology: 63.

- ^ a b Lojek, Bo (2007). History of Semiconductor Engineering. Springer Science & Business Media. pp. 120& 321–323. ISBN 9783540342588.

- ^ a b Bassett, Ross Knox (2007). To the Digital Age: Research Labs, Start-up Companies, and the Rise of MOS Technology. Johns Hopkins University Press. p. 46. ISBN 9780801886393.

- ^ a b c Sah, Chih-Tang (October 1988). "Evolution of the MOS transistor-from conception to VLSI" (PDF). Proceedings of the IEEE. 76 (10): 1280–1326 (1290). Bibcode:1988IEEEP..76.1280S. doi:10.1109/5.16328. ISSN 0018-9219.

Those of us active in silicon material and device research during 1956–1960 considered this successful effort by the Bell Labs group led by Atalla to stabilize the silicon surface the most important and significant technology advance, which blazed the trail that led to silicon integrated circuit technology developments in the second phase and volume production in the third phase.

- ^ Atalla, M.; Tannenbaum, E.; Scheibner, E. J. (1959). "Stabilization of silicon surfaces by thermally grown oxides". The Bell System Technical Journal. 38 (3): 749–783. doi:10.1002/j.1538-7305.1959.tb03907.x. ISSN 0005-8580.

- ^ Donovan, R. P. (November 1966). "The Oxide-Silicon Interface". Fifth Annual Symposium on the Physics of Failure in Electronics: 199–231. doi:10.1109/IRPS.1966.362364.

- ^ Black, Lachlan E. (2016). New Perspectives on Surface Passivation: Understanding the Si-Al2O3 Interface (PDF). Springer. ISBN 9783319325217.

- ^ Wang, Youfu; Hu, Aiguo (2014). "Carbon quantum dots: Synthesis, properties and applications". Journal of Materials Chemistry C. 2 (34): 6921–39. doi:10.1039/C4TC00988F.

- ^ Fernando, K. A. Shiral; Sahu, Sushant; Liu, Yamin; Lewis, William K.; Guliants, Elena A.; Jafariyan, Amirhossein; Wang, Ping; Bunker, Christopher E.; Sun, Ya-Ping (2015). "Carbon Quantum Dots and Applications in Photocatalytic Energy Conversion". ACS Applied Materials & Interfaces. 7 (16): 8363–76. doi:10.1021/acsami.5b00448. PMID 25845394.

- ^ Gao, Xiaohu; Cui, Yuanyuan; Levenson, Richard M; Chung, Leland W K; Nie, Shuming (2004). "In vivo cancer targeting and imaging with semiconductor quantum dots". Nature Biotechnology. 22 (8): 969–76. doi:10.1038/nbt994. PMID 15258594. S2CID 41561027.

- ^ 알루미늄 패시베이션 [1]

- ^ 알루미늄의 화학 변환 코팅 [2]

- ^ 알루미늄 양극산화 공정 [3] 2019년 3월 20일 Wayback Machine 아카이브 완료

- ^ "Stainless Steel Passivation". Arrow Cryogenics. Archived from the original on 4 March 2014. Retrieved 28 February 2014.

- ^ "Archived copy". Archived from the original on 22 October 2013. Retrieved 8 May 2013.

{{cite web}}: CS1 maint: 제목으로 아카이브된 복사(링크) - ^ a b "Stainless Steel Passivation Services - A967 & A380 Delstar Metal Finishing, Inc".

- ^ "Pickling and Passivating Stainless Steel" (PDF). Euro Inox. Archived from the original (PDF) on 12 September 2012. Retrieved 1 January 2013.

- ^ Aberle, Armin G. (2000). "Surface passivation of crystalline silicon solar cells: A review". Progress in Photovoltaics: Research and Applications. 8 (5): 473–487. doi:10.1002/1099-159X(200009/10)8:5<473::AID-PIP337>3.0.CO;2-D.

추가 정보

- ASTM (1 March 2010), ASTM A967: Standard specification for chemical passivation treatments for stainless steel parts (Rev 05e2 ed.), doi:10.1520/A0967-05E02. The most common commercial spec for passivation of stainless steel parts. Used in various industries; latest revision is active for new designs; legacy designs may still require older revisions or older standards, if the engineering has not been revisited.

{{citation}}: CS1 유지보수: 포스트스크립트(링크) - SAE (8 July 2011), AMS 2700: Passivation of corrosion resistant steels. (Rev D ed.). AMS specs are frequently used in the aerospace industry, and are sometimes stricter than other standards. Latest revision is active for new designs; legacy designs may still require older revisions or older standards, if the engineering has not been revisited.

{{citation}}: CS1 유지보수: 포스트스크립트(링크) - SAE (16 February 2005), AMS QQ-P-35: Passivation treatments for corrosion-resistant steel (Rev A ed.). AMS-QQ-P-35 superseded U.S. federal spec QQ-P-35 on 4 April 1997. AMS-QQ-P-35 itself was canceled and superseded in February 2005 by AMS 2700.

{{citation}}: CS1 유지보수: 포스트스크립트(링크) - U.S. government, QQ-P-35: Federal specification: Passivation treatments for corrosion-resistant steel (Rev C ed.). U.S. federal spec QQ-P-35 was superseded by AMS-QQ-P-35 on 4 April 1997 as part of the changeover instituted by the Perry memo. Both are now outdated; they are inactive for new designs, but legacy designs may still require their use, if the engineering has not been revisited.

{{citation}}: CS1 유지보수: 포스트스크립트(링크) - 알루미늄 및 알루미늄 합금 부품용 MIL-DTL-5541F에 따른 크롬산염 변환 코팅(화학 필름)

- 흑산화물 코팅에 대한 표준 개요는 MIL-HDBK-205, 인산염 및 흑산화철 금속 코팅에 나와 있습니다.흑산화물 코팅의 자세한 내용은 MIL-DTL-13924(구 MIL-C-13924)에서 확인할 수 있습니다.본 Mil-Spec 문서에서는 녹으로부터 철 금속을 보호하기 위한 다양한 목적으로 사용하기 위해 다양한 등급의 Black Oxide 코팅에 대해 추가로 설명합니다.

- Budinski, Kenneth G. (1988), Surface Engineering for Wear Resistance, Englewood Cliffs, New Jersey: Prentice Hall, p. 48.

- Brimi, Marjorie A. (1965), Electrofinishing, New York, New York: American Elsevier Publishing Company, Inc, pp. 62–63.

- Bockris, John O'M.; Reddy, Amulya K. N. (1977), Modern Electrochemistry: An Introduction to an Interdisciplinary Area, vol. 2, Plenum Press, ISBN 0-306-25002-0.

- Passivization : 도색성에 대한 토론 http://www.coilworld.com/5-6_12/rlw3.htm 2016년 3월 4일 웨이백 머신에서 보관