방향 시추

Directional drilling

방향 드릴링(또는 경사 드릴링)은 수직이 아닌 보어를 드릴링하는 작업입니다.그것은 크게 유전 방향 시추, 유틸리티 설치 방향 시추(수평 방향 시추), 방향 시추, SIS(Surface in Seam)의 4가지 그룹으로 나눌 수 있으며, Surface in Seam은 수직 보어 목표물과 수평으로 교차하여 석탄층 메탄을 추출한다.

역사

이 테크놀로지 스위트는 많은 전제조건에 의해 생산성이 향상되었습니다.아마도 첫 번째 요건은 유정, 즉 수정이 반드시 수직일 필요는 없다는 깨달음이었을 것이다.이러한 인식은 매우 느렸고, 1920년대 후반까지 석유업계의 관심을 끌지 못했는데, 그 때 한 곳의 굴착기에서 뚫린 유정이 경계를 넘어 인근 [citation needed]지역의 저수지를 뚫고 있었다고 주장하는 소송이 있었다.처음에는 다른 유정의 생산 변화와 같은 대리 증거가 받아들여졌지만, 이러한 사례들은 시추 중에 유정을 측량할 수 있는 소경 도구의 개발에 박차를 가했다.수평 방향 드릴 장치는 대규모, 미세 소형화, 기계 자동화, 경질층 가공, 길이 초과 및 깊이 지향 모니터링 [1]드릴링으로 발전하고 있습니다.

우물 보어의 기울기(수직으로부터의 편차)를 측정하는 것은 비교적 간단하며, 추만 있으면 된다.그러나 방위각(웰보어가 수직에서 흐르는 지리적 그리드에 대한 방향)을 측정하는 것은 더 어려웠다.경우에 따라서는 자기장을 사용할 수 있지만, 드릴링 장비에 사용되는 금속 세공뿐만 아니라 웰보어 내부에서 사용되는 금속 세공의 영향을 받습니다.그 다음 발전은 항공 항해를 위한 유사한 나침반을 만들고 있던 스펠리 사에 의해 작은 자이로스코프 나침반을 개조한 것이다.스펠리는 이를 썬오일(상기 소송에 휘말렸다)과 계약을 맺고 분사회사 스페리선(Sperry Sun)을 설립해 현재까지 [when?][clarification needed]핼리버튼에 흡수됐다.그 위치를 결정하기 위해 우물 구멍의 특정 지점에서 세 가지 성분이 측정됩니다. 즉, 시추공의 경로를 따라 점의 깊이(측정 깊이), 점의 기울기 및 점의 자기 방위각입니다.이 세 가지 구성 요소를 조합한 것을 "조사"라고 합니다.우물 구멍의 진행 상황과 위치를 추적하기 위해서는 연속적인 조사가 필요하다.

회전식 시추에 대한 이전의 경험은 "굴착 비뚤어진 구멍"을 뚫기 쉬운 드릴링 장비 다운 홀("하단 구멍 어셈블리") 또는 "BHA")의 구성에 대한 몇 가지 원칙을 확립했습니다(즉, 수직으로부터의 초기 우발적 편차가 증가함).역경험은 또한 BHA 설계와 굴착 연습의 초기 방향성 드릴링어("DD") 원칙을 제시하여 수직에 가까운 [citation needed]굽은 구멍을 만드는 데 도움을 주었다.

1934년, H. 존 이스트먼과 로만 W.캘리포니아 롱비치의 하인즈는 오클라호마 이니드의 조지 페일링과 함께 텍사스 콘로 유전을 구하면서 방향 시추의 선구자가 되었다.Failing은 최근 휴대용 시추 트럭에 대한 특허를 취득했다.그는 1931년 트럭과 동력 이륙 어셈블리에 시추 장치를 연결했을 때 그의 회사를 시작했다.그 혁신은 일련의 경사 유정을 신속하게 뚫을 수 있게 했다.콘로 [2]화재를 진압하기 위해서는 여러 개의 구조 유정을 신속하게 뚫어 엄청난 가스 압력을 완화시키는 능력이 매우 중요했습니다.1934년 5월, Popular Science Monthly 기사에서, "세상에서 오직 소수의 사람들만이 원하는 목표에 도달하기 위해, 강철 드릴 파이프의 끝에서 1마일 아래를 회전하며, 곡선을 그리거나 개다리 각도로 뱀을 굴릴 수 있는 이상한 힘을 가지고 있다"고 명시되었다.이스트만 휘프스톡은 [citation needed]1973년에 세계 최대의 방향성 회사가 될 것이다.

이러한 측량 도구와 BHA 설계가 결합되어 방향 시추는 가능했지만, 난해한 것으로 인식되었습니다.그 다음 큰 발전은 1970년대에 있었는데, 그 때 다운홀 시추 모터(일명 진흙 모터로 불리며, 드릴 줄을 타고 흐르는 굴착 진흙의 유압력에 의해 구동된다)가 보편화되었습니다.이를 통해 드릴 비트는 구멍 하단의 절단면에서 계속 회전할 수 있었고 대부분의 드릴 파이프는 정지된 상태로 유지되었습니다.고정된 드릴 파이프와 모터 상단 사이에 구부러진 파이프 조각("굽혀진 서브")을 사용하여 모든 드릴 파이프를 당겨 다른 휘핑 스톡을 배치할 필요 없이 웰보어의 방향을 변경할 수 있었습니다.드릴링 공구(머드 펄스 원격 측정, 네트워크 또는 유선 파이프 또는 전자파(EM) 원격 측정 사용)와 함께 드릴링 작업을 방해하지 않고 툴 다운 홀을 통해 지표면으로 방향 데이터를 전송할 수 있도록 하여 방향 드릴링이 쉬워졌습니다.

드릴 파이프가 회전하는 동안에는 특정 프로파일을 쉽게 드릴링할 수 없습니다.다운홀 모터로 방향 시추하려면 모터가 곡선 경로를 절단할 때 드릴 파이프의 회전을 가끔 멈추고 파이프를 채널을 통해 "슬라이드"해야 합니다.일부 형태에서는 "슬라이딩"이 어려울 수 있으며, 파이프가 회전하는 동안 드릴보다 거의 항상 느리고 비용이 많이 들기 때문에 드릴 파이프가 회전하는 동안 비트를 조종하는 기능이 바람직합니다.회전하면서 방향을 제어할 수 있는 도구를 여러 회사가 개발했습니다.이러한 공구를 로터리 스티어블 시스템(RSS)이라고 합니다.RSS 테크놀로지에 의해, 이전에는 액세스 할 수 없었던, 또는 컨트롤 할 수 없었던 구성에서의 액세스와 방향 제어가 가능하게 되었습니다.

혜택들

웰은 다음과 같은 여러 가지 목적으로 드릴로 천공됩니다.

- 탱크를 비스듬히 천공하여 탱크를 통해 노출된 섹션 길이 증가

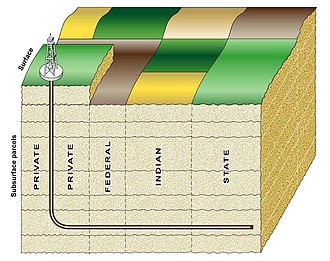

- 수직 접근이 어렵거나 불가능한 탱크에 구멍을 뚫습니다.예를 들어 마을 아래, 호수 아래 또는 굴착이 어려운 대형 아래에 있는 유전입니다.

- 더 많은 웰헤드를 하나의 표면 위치에 함께 그룹화할 수 있게 되면 리그 이동과 표면적 교란을 줄일 수 있으며, 웰의 완성 및 생산을 보다 쉽고 저렴하게 수행할 수 있습니다.예를 들어 앞바다의 오일 플랫폼이나 재킷에서는 40개 이상의 유정을 함께 그룹화할 수 있다.웰은 플랫폼에서 아래 탱크로 팬아웃됩니다.이 개념은 육상 유정에 적용되어 하나의 패드에서 여러 지표면 아래 위치에 도달할 수 있어 비용을 절감한다.

- 저수조 구속 단층의 하부를 따라 구멍을 뚫으면 가장 높은 지층 지점에서 여러 개의 생산성이 높은 모래를 완성할 수 있습니다.

- "구제 우물"을 뚫어 우물 생산의 압력을 제한 없이 완화합니다('블루아웃').이 시나리오에서는 분출로부터 안전한 거리에서 시작하여 문제가 있는 우물 보어와 교차하는 다른 유정을 드릴로 뚫을 수 있습니다.다음으로 중유체(킬액)를 릴리프 웰보어에 주입하여 분출의 원인이 되는 원래의 웰보어의 고압을 억제한다.

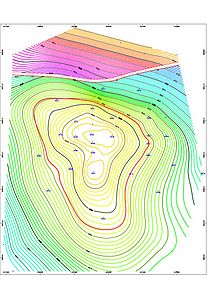

대부분의 방향 시추기에는 시추 시작 전에 엔지니어 및 지질학자에 의해 미리 결정된 파란색 우물 경로가 지정됩니다.방향성 드릴러가 시추 프로세스를 시작하면 다운홀 기기로 정기적으로 조사를 실시하여 우물 [3]보어의 측량 데이터(경사 및 방위)를 제공합니다.이러한 사진은 일반적으로 10~150m(30~500피트)의 간격으로 촬영되며, 각도 또는 방향의 능동적인 변경 중에 30m(90피트)가 일반적이며, 60~100m(200~300피트)의 거리는 "전방 주행" 중에 전형적이다(각도와 방향에 능동적인 변경은 하지 않음).임계 각도 및 방향 변경 중, 특히 다운홀 모터를 사용하는 동안 드릴링 중 측정(MWD) 도구가 드릴 문자열에 추가되어 실시간 조정에 사용할 수 있는 연속적으로 업데이트된 측정을 제공합니다.

이 데이터는 유정이 계획된 경로를 따르고 있는지 여부 및 시추 어셈블리의 방향이 유정을 계획대로 이탈시키고 있는지 여부를 나타냅니다.회전 속도나 드릴 스트링 무게(바닥에 무게) 및 강성을 조정하는 간단한 기술뿐만 아니라 다운홀 모터를 도입하는 등 더 복잡하고 시간이 많이 걸리는 방법을 통해 정기적으로 수정이 이루어집니다.이러한 그림 또는 조사는 우물의 경로를 기술하는 엔지니어링 및 법적 기록으로 플롯되고 유지됩니다.시추 중에 찍은 측량 사진은 일반적으로 "멀티샷 카메라" 장치를 사용하여 시추 구멍 전체를 나중에 측량함으로써 확인됩니다.

멀티샷 카메라는 일정한 시간 간격으로 필름을 진행시켜 카메라 계측기를 드릴링 스트링 내부의 밀폐된 관형 하우징(드릴링 비트 바로 위까지)에 떨어뜨린 다음 시간 간격으로 드릴 스트링을 빼내면 일정한 깊이 간격(약 30m(90피트)마다 유정을 완전히 조사할 수 있습니다.eing 공통, 대부분의 굴착 장치가 구멍에서 빠져나온 파이프를 "스탠드"라고 하는 증분으로 "스탠드"하기 때문에 스탠드라고 하는 드릴 파이프의 2개 또는 3개 조인트의 일반적인 길이입니다.

지표면 위치에서 멀리 떨어진 표적에 구멍을 뚫으려면 신중한 계획과 설계가 필요합니다.현재 기록 보유자는 표면 위치로부터 불과 1,600–2,600m(5,200–8,500ft)의 실제 수직 깊이([4]TVD)에서 10km(6.2m) 이상 떨어진 유정을 관리한다.

이러한 형태의 시추는 또한 환경 비용과 경관의 흉터를 줄일 수 있습니다.이전에는 긴 길이의 풍경을 표면에서 제거해야 했습니다.방향 천공에서는 더 이상 이 작업이 필요하지 않습니다.

단점들

현대의 다운홀 모터와 구멍의 기울기와 방위각을 측정하는 더 나은 도구가 등장하기 전까지는 방향 드릴과 수평 드릴이 수직 드릴보다 훨씬 느렸습니다. 이는 정기적으로 정지하고 시간이 많이 걸리는 조사를 수행해야 하는 필요성과 드릴 자체의 진행 속도가 느리기 때문입니다(투과율이 낮았기 때문입니다).다운홀 모터가 효율화되고 반연속 조사가 가능해짐에 따라 이러한 단점은 시간이 지남에 따라 축소되었습니다.

남은 것은 가동비용의 차이입니다.경사가 40도 미만인 웰의 경우 조정이나 보수 작업을 하기 위한 공구가 케이블의 중력에 의해 구멍으로 내려갈 수 있습니다.더 높은 기울기의 경우, 공구를 구멍에 밀어 넣기 위해 더 비싼 장비를 동원해야 합니다.

경사도가 높은 우물의 또 다른 단점은 우물로의 모래 유입 방지가 신뢰성이 떨어지고 더 많은 노력이 필요하다는 것입니다.다시 말씀드리지만, 이러한 단점은 줄어들어 모래 관리가 적절하게 계획되어 있다면 안정적으로 모래 관리를 수행할 수 있습니다.

기름을 훔치다

1990년 이라크는 쿠웨이트가 비스듬히 [5]시추를 통해 이라크의 석유를 훔쳤다고 비난했다.유엔은 1991년 걸프전 이후 국경을 재정비하여 7개월간의 이라크 쿠웨이트 점령을 종식시켰다.재건축의 일환으로 기존 600개 중 11개의 유정이 새로 설치되었다.이라크 쪽에 있던 일부 농장과 오래된 해군 기지가 [6]쿠웨이트의 일부가 되었다.

20세기 중반, 거대한 동텍사스 [7]유전에서 비스듬히 구멍을 뚫는 스캔들이 일어났다.

새로운 테크놀로지

1985년과 1993년 사이에 캘리포니아 주 포트 휴넴의 해군 토목 연구소(NCEL)(현 해군 시설 엔지니어링 서비스 센터(NFSC)는 제어 가능한 수평 드릴 [8]기술을 개발했습니다.이러한 기술은 10,000~15,000피트(3000~4500m)까지 도달할 수 있으며, 유리한 [9]조건에서 사용할 경우 25,000피트(7500m)까지 도달할 수 있습니다.

기술

「 」를 참조해 주세요.

레퍼런스

- ^ "Development tendency of horizontal directional drilling". DC Solid control. 6 June 2013. Archived from the original on 8 July 2013.

- ^ "Technology and the "Conroe Crater"". American Oil & Gas Historical Society. Retrieved 23 September 2014.

- ^ "Glossary of geo-steering terms". Retrieved 5 September 2010.

- ^ "Maersk drills longest well at Al Shadeen". The Gulf Times. 21 May 2008. Archived from the original on 14 February 2012. Retrieved 5 March 2012.

- ^ "How the Gulf Crisis Began and Ended (The Gulf Crisis and Japan's Foreign Policy)". Ministry of Foreign Affairs of Japan. Retrieved 28 January 2014.

- ^ "Iraq to Reopen Embassy in Kuwait". ABC Inc. 4 September 2005. Archived from the original on 2 January 2014. Retrieved 5 March 2012.

- ^ Julia Cauble Smith (12 June 2010). "East Texas Oilfield". Handbook of Texas Online. Texas State Historical Association. Retrieved 23 September 2014.

- ^ 수평 드릴링 시스템(HDS) 현장 테스트 보고서 - FY 91

- ^ 수평 시추 시스템(HDS) 작업 이론 보고서