일본의 검술

Japanese swordsmithing일본식 칼스미싱은 일본에서 개발된 노동집약형 칼날미싱 공정으로 전통적으로 만들어진 칼날미싱(니혼토)[1][2]으로 카타나, 와키자시, 탄토, 야리, 나기나타, 나가마키, 타치, 노다치, 오다치, 코다치, ya(화살표) 등이 있다.

일본의 칼날은 종종 다른 프로파일, 다른 칼날 두께, 그리고 다양한 양의 갈기로 단조되었다.와키자시와 탄토는 단순히 축척된 카타나가 아니라, 카타나에서는 매우 보기 드문 능선(히라주쿠리)이나 그 밖의 그런 형태도 없이 단조되는 경우가 많았다.

전통적인 방법

철강생산

검 생산에 사용되는 강철은 타마하가네(太馬ane::まはね) 또는 "보석강"(타마 – 공 또는 보석, 하가네 – 강철)로 알려져 있다.타마하가네는 철광석의 원료인 철모래에서 생산되며, 주로 카타나와 같은 사무라이 검과 몇 가지 도구를 만드는 데 사용된다.

사용되는 제련 공정은 현대의 철강 대량생산과는 다르다.높이 1.1m(3ft 7인치), 길이 3m(10ft), 폭 1.1m(3ft 7인치)의 점토 그릇이 건설된다.이것은 타타라라고 알려져 있다.점토 욕조가 굳으면 마를 때까지 불을 뿜는다.숯불은 부드러운 소나무 숯에서 시작된다.그러면 제련소는 불이 정확한 온도에 이르기를 기다릴 것이다.그 시점에서 그는 사테쓰라고 알려진 철모래를 추가하는 것을 지시할 것이다.이것은 앞으로 72시간 동안 더 많은 숯과 더 많은 철 모래와 함께 층층이 쌓일 것이다.이 과정에 끊임없이 일하기 위해서는 네다섯 명이 필요하다.타타라를 쌓고 철로 강철로 변환하는 작업을 완료하는 데는 약 일주일이 걸린다.숯은 철의 녹는점을 초과할 수 없기 때문에 철이 완전히 녹지 못하고, 이를 통해 고탄소 물질과 저탄소 물질을 모두 만들어 식으면 분리할 수 있다.완성되면, 케라라고 알려진 강철 꽃을 제거하기 위해 타타라가 깨진다.이 과정이 끝나면 타타라는 약 10톤의 사테쓰와 12톤의 숯을 소비하게 되고, 약 2.5톤(2.3t)의 케라를 남길 수 있게 되며, 이 과정에서 1톤 미만의 타마하겐이 생산될 수 있게 된다.[3]케라 한 개는 일반적으로 수십만 달러의 가치가 있을 수 있어 현대 철강보다 몇 배 더 비싸다.[4]

철모래를 이용한 일본 타타라 제철 공정은 6세기 기비성에서 시작되어 중국식이나 한국식과는 다른 독특한 일본식 낮은 상자 모양의 용광로를 사용하여 일본 전역으로 확산되었다.중세부터는 용광로의 규모가 커지고 지하 구조가 복잡해짐에 따라 고품질의 강철을 대량 생산할 수 있게 되었고, 에도 시대에는 지하구조와 송풍법, 건물 등이 더욱 개량되어 삼을 이용한 타타라 제강공정이 완성되었다.현대 타타라 제철법으로서의 e 방법.메이지 시대에 서양 제강 기술이 도입되면서 타타라 제강은 쇠퇴하여 타이쇼 시대에 잠시 중단되었으나, 1977년 일본미술검보존회가 에도 시대에 타타라 제강을 복원하고, 타타라 제강으로 정제된 새로운 타마하가네를 일본제조에 사용할 수 있게 되었다.왁자지르다[5][6][7][8]

현재 타마하가네는 겨울철 일본미술검보존회와 히타치금속보존회가[9] 목조건물에서 1년에 서너 차례만 만들고 검술의 달인들에게만 판매되고 있다.

건설

일본 칼날은 일반적으로 며칠 또는 몇 주가 걸렸고, 전통적으로 신도의 종교 의식이 많이 수반되는 신성한 예술로 여겨졌다.[10]여러 가지 복잡한 노력과 마찬가지로 여러 예술가들이 참여하였다.거친 모양을 만들어 내는 대장장이가 있었고, 종종 금속을 접는 제2의 대장장이(어플렌티스), 전문 폴리머, 심지어 가장자리 전문가까지 있었다.종종, 칼집, 자루, 그리고 보호대 전문가들도 있었다.

단조

타타라에서 생산되는 강철 꽃, 즉 케라에는 연철부터 돼지철까지 탄소 함량이 크게 달라지는 강철을 함유하고 있다.칼날에는 세 가지 종류의 강철을 선택한다; 호초-테츠라고 불리는 매우 낮은 탄소강으로 칼날(신간)의 중심부에 사용된다.고탄소강(타마하간)과 리멜된 돼지철(주철 또는 나베가간)[11]이 결합되어 칼날(카와간)의 외피를 형성한다.[12][13][14]케라의 약 1/3만이 검 생산에 적합한 강철을 생산한다.[15]

제조 공정에서 가장 잘 알려진 부분은 철의 접기인데, 금속을 가열하고 망치로 두드리고 접어서 검이 만들어진다.금속을 접어서 강도를 높이고 불순물을 제거하는 과정은 전설 속의 특정 일본인 대장장이가 종종 기인한다.폴딩은 불순물을 제거하여 탄소함량 균일화를 돕는 한편, 교대 층은 경도와 연성을 결합하여 견고성을 크게 높였다.[16][12][17]

일본의 전통적인 검 제조에서는 저탄소 철을 스스로 여러 번 접어서 정화시킨다.이것은 칼날의 중심부에 사용되는 연성 금속을 생산한다.그런 다음 고탄소 강철과 고탄소 주철을 교대로 단조한다.주철은 가열되어 물에 담근 다음 잘게 부서져 슬래그로부터 해방된다.그런 다음 강철을 하나의 판으로 단조하고, 그 위에 주철조각을 쌓아올려 전체를 하나의 빌렛으로 단조하여, 이를 에이지 키태 과정이라고 한다.그런 다음 빌렛을 길쭉하게 하고, 잘라내고, 접고, 다시 단조하게 용접한다.강철은 가로로(앞에서 뒤로), 세로(옆에서 옆으로) 접을 수 있다.종종 양쪽 접는 방향은 원하는 곡물 패턴을 생성하기 위해 사용된다.[17]시타키타에라고 불리는 이 과정은 8번에서 무려 16번까지 반복된다.20번 접힌 후(2개20 또는 1048,576개의 개별 레이어) 탄소 함량에서 너무 많은 확산이 일어난다.이 점에서 강철은 거의 동질적으로 변하게 되고, 접는 행위는 더 이상 강철에 아무런 이점도 주지 않는다.[18]이 과정은 도입되는 탄소의 양에 따라 가장자리용 매우 단단한 강철(하가네)이나 옆면과 뒷면에 많이 사용되는 약간 덜 단단해진 스프링강(카와가네)을 형성한다.[17]

마지막 몇 개의 접이식 동안, 강철은 여러 개의 얇은 판으로 단조되고, 쌓이고, 벽돌로 단조롭게 용접될 수 있다.강철의 알갱이는 강철을 사용할 블레이드 부분에 따라 구성이 달라지는 인접 레이어 사이에 조심스럽게 배치된다.[12]

각각의 가열과 접힘 사이에 강철을 점토, 물, 짚을 혼합하여 코팅하여 산화 및 탄화로부터 보호한다.이 점토는 매우 감소하는 환경을 제공한다.약 1,650 °F (900 °C)에서 진흙에서 나오는 열과 물은 산소가 없을 때 형성되는 철 산화물의 일종인 wustite 층의 형성을 촉진한다.이러한 환원 환경에서는 점토 속의 실리콘이 우스타이트와 반응하여 페이알라이트(fayalite)를 형성하며, 약 2,190°F(1,200°C)에서 페이알라이트(fayalite)는 액체가 된다.이 액체는 유동 작용을 하여 불순물을 끌어들이고 층간에서 짜내면서 불순물을 뽑아낸다.이것은 매우 순수한 표면을 남기는데, 이는 다시 단조용접 과정을 용이하게 하는데 도움이 된다.[17][13][19]망치질하는 동안 불순물, 슬래그, 철이 불꽃의 형태로 손실됨을 통해 강철을 단조하는 것이 끝날 때까지 초기 중량의 10분의 1 정도로 줄일 수 있다.[4]이러한 관행이 유행하게 된 것은 제련 과정에서 발생하는 낮은 온도에서 비롯된 불순물이 많이 사용되었기 때문이다.접기는 몇 가지 일을 했다.

- 그것은 서로 다른 경도의 층을 번갈아 제공했다.quenching 동안, 높은 탄소 층은 중간 탄소 층보다 더 큰 경도를 얻는다.고탄소 강철의 경도는 저탄소 강철의 연성과 결합하여 강성의 성질을 형성한다.[16][15]

- 그것은 금속의 공극을 제거했다.

- 층 내의 금속을 균질화하여 요소(탄소 등)를 개별 층 전체에 고르게 분산시켜 잠재적 취약점 수를 감소시켜 유효 강도를 높였다.

- 많은 불순물을 태워버려서 원강의 품질이 떨어지는 것을 극복하는 데 도움이 되었다.

- 그것은 표면을 지속적으로 탈부하하여 칼의 내부로 들여와 칼에 곡식을 주는 칼의 내부로 가져옴으로써 최대 65,000개의 층을 만들었다.

일반적으로 칼은 칼날(하다)의 알갱이가 나무판자 위의 알갱이처럼 칼날을 타고 흘러내리면서 만들어졌다.곧은 곡식은 마사메기하다, 나무와 같은 곡물 이타메, 나무로 만든 곡물 모쿠메, 동심원 물결형 곡물(가산 학파에서 거의 독점적으로 볼 수 있는 특이한 특징) 아야스기하다라고 불렸다.처음의 세 알과의 차이는 각각 곡식을 따라 나무를 자르고, 각도로 자르고, 성장 방향(모쿠메게인)에 직각으로 자르는 것으로, '긴' 패턴을 야기하는 각이다.

조립

강철을 접는 것 외에도 고품질의 일본식 칼도 다양한 종류의 강철로 구별되는 다양한 부분으로 구성되어 있다.이 제조 기법은 검의 각 부분에 다른 종류의 강철을 사용하여 미분 열처리가 제공하는 수준을 넘어 검의 여러 부분에서 원하는 특성을 강조한다.[20]

현대의 카타나와 와키자시는 대부분 마루형(때로는 무쿠라고도 부르기도 하는데, 칼 전체가 하나의 강철로 구성되어 있다.그러나 현대적인 강철을 사용함으로써 예전처럼 검이 깨지기 쉬운 것은 아니다.코부스형은 하가네(에지강)와 신간(핵심강)이라고 하는 두 개의 강철을 사용하여 만들어진다.혼산마이와 시호즈메 타입은 카와가네(피부강)라고 불리는 세 번째 강철을 첨가한다.검을 조립할 수 있는 많은 다른 방법들은 스미스부터 스미스까지 다양하다.[12]때로는 가장자리 강철을 "끌어내" (막대로 함몰하여) 'U'자 모양의 수조로 구부리고, 아주 부드러운 코어 강철을 더 단단한 조각에 삽입한다.그런 다음 그것들은 함께 용접되어 기본적인 칼 모양으로 두들겨진다.이 과정이 끝날 때쯤, 두 개의 강철 조각은 서로 융합되지만 경도의 차이는 유지된다.[16][12]보다 복잡한 형태의 건축은 일반적으로 골동품 무기에서만 발견되는데, 현대 무기의 대부분은 단일 섹션 또는 최대 2~3 섹션으로 구성된다.

또 다른 방법은 다른 조각들을 블록으로 조립하여 함께 용접을 한 다음 강철을 검으로 뽑아내서 올바른 강철을 원하는 곳에 놓는 것이다.[17]이 방법은 칼날 옆면을 손상시킬 염려 없이 파리를 할 수 있는 복잡한 모델에 종종 사용된다.혼산마이나 시호즈메 타입을 만들기 위해 칼날 바깥쪽에 비슷한 방식으로 단단한 강철 조각이 추가된다.시호즈메와 소슈 타입은 매우 드물지만 뒷면 지지대를 추가했다.

지오메트리(모양 및 형태)

코펀 시대부터 나라 시대까지 검의 주류는 초쿠토라고 하는 곧은 단검이었고, 일본 원형과 중국식의 검이 섞여 있었다.왜검의 단면형태는 이소체 삼각 히라주쿠리였고, 평면날개의 절단면만 급각도로 날카롭게 갈린 키리하주쿠리라는 단면형 검이 점차 모습을 드러냈다.이 시기까지의 검을 조코토라고 하며, 일본 검과는 별도로 부르는 경우가 많다.[21]

일본 검의 전신인 와라비테토(ja:蕨手刀)라고 불려왔다.[22][23]헤이안 시대 (794–1185년) 중엽에 사무라이는 와라비베토에 대해 개량하여 케누키가타타치(ja:毛抜形))[22] -초기 일본검-10세기 전반기에 개발된 케누키가타타치는 일본 칼의 전형적인 특징인 신오기주쿠리라고 불리는 긴 오각형 또는 육각형의 칼날과 부드러운 곡선의 단면형 칼날을 가진 3차원 단면형이다.옆에서 시노기주꾸리검을 보면 칼날에서 가장 굵은 부분인 시노기(sinogi)의 능선이 절단면과 뒷면 사이에 있다.이 시노기는 날이 밝아지고 튼튼해지고 절삭 능력이 높아지는데 기여한다.케누키가타타치에는 나무자루가 붙어 있지 않고, 칼날과 통합된 탕(나까고)을 직접 잡고 사용한다.kenukigata라는 용어는 탕의 중심부가 머리카락(kenuki)을 뽑기 위한 도구 모양으로 움푹 패여 있다는 데서 유래되었다.[24][25]

케누키가타타치 이후 개발된 타치에서는, 자루를 메쿠기라는 핀으로 탕(나카고)에 고정하는 구조를 채택했다.그 결과 일본 검의 세 가지 기본 외적 요소인 신오기주쿠리의 단면형, 완만한 곡선의 단면형, 나카고의 구조 등을 갖춘 검이 완성되었다.[24][26]

무로마치 시대에는 대부분 도보로 전투가 벌어졌고, 동원된 많은 농민들이 창과 성냥총으로 무장하고 있었기 때문에 사무라이를 장착한 칼은 타치에서 가벼운 카타나로 바뀌었다.일반적으로 카타나는 단면형인 시노기즈쿠리가 타치와 비슷하지만 타치보다 짧고 칼날 곡선이 완만하다.

와키자시와 탄토는 타치나 가타나보다 짧은 칼이며, 이 칼들은 히라즈쿠리나 키리하즈쿠리의 단면형식으로 단조되는 경우가 많다.[27]

열처리

단 하나의 가장자리를 갖는 것은 특정한 이점을 제공한다; 하나는 칼의 나머지 부분이 가장자리를 보강하고 지탱하는 데 사용될 수 있다는 것이다.일본식 검술은 이를 십분 활용한다.단조 작업이 완료되면 강철은 전통적인 유럽 방식으로(즉, 칼날 전체에 걸쳐 균일하게) 취침되지 않는다.강철의 정확한 유연성과 강도는 열처리에 따라 극적으로 변화한다.강철은 빨리 식으면 마텐사이트가 되는데, 이것은 매우 단단하지만 부서지기 쉽다.느리게 되면 펄라이트가 되어 쉽게 구부러지고 가장자리를 잡지 못한다.칼 척추의 절단과 복원력을 극대화하기 위해 차열 처리 기술을 사용한다.미분강화 또는 미분강화라고 하는 이 특정한 과정에서 검은 가열하기 전에 점토층으로 칠해져 검의 가장자리에 얇은 층을 제공하거나 아예 없는 층을 제공함으로써 가장자리에 대한 경화를 극대화하기 위해 빠른 냉각을 보장한다.칼날의 나머지 부분에 두꺼운 점토를 입혀 냉각을 더디게 한다.이렇게 하면 보다 부드럽고 탄력 있는 강철을 만들어 칼날이 부러지지 않고 충격을 흡수할 수 있다.[28][29]이 과정은 때때로 잘못하여 차등 템퍼링이라고[20] 불리기도 하지만 실제로는 완전히 다른 형태의 열처리다.

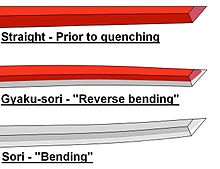

경도의 차이를 생성하기 위해 절연층의 두께를 제어하여 강철을 다른 속도로 냉각시킨다.칼날의 여러 부분의 냉난방 속도를 세심하게 조절함으로써 일본 칼잡이들은 몸매가 더 부드러워지고 가장자리가 단단해 보이는 칼날을 생산할 수 있었다.[30]이 과정에는 일본의 칼을 특징 짓게 된 두 가지 부작용도 있다.1)칼날이 휘어지게 하고 2.)그것은 단단한 강철과 부드러운 강철 사이의 가시적인 경계를 만들어낸다.취침하면 절연되지 않은 가장자리가 수축하여 먼저 칼이 가장자리를 향해 휘어지게 된다.그러나 나머지 칼은 뜨거운 상태로 열적으로 팽창된 상태로 남아 있기 때문에 마텐사이트가 형성되기 전에는 가장자리가 완전히 수축될 수 없다.단열재 때문에 검추는 몇 초 동안 뜨겁고 유연한 상태를 유지하다가 가장자리보다 훨씬 많이 수축되어 검이 가장자리에서 멀리 구부러지게 되어 대장장이가 칼날의 곡선을 세우는 데 도움이 된다.또한 차별화된 경도와 강철을 연마하는 방법은 하몬 刃紋(주로 "경화선"으로 번역되지만 "경화패턴"으로 더 잘 번역됨)을 초래할 수 있다.하몬은 야키바(강화 부분)의 가시적인 윤곽으로 완성된 칼날의 질과 아름다움을 동시에 판단하는 요소로 사용된다.다양한 하몬 패턴은 점토를 바르는 방식에서 비롯된다.그들은 또한 칼 만드는 스타일을 나타내는 지표 역할을 할 수 있고 때로는 개인 대장장이의 서명 역할도 할 수 있다.강철의 경화성의 차이는 하몬 근처에서 강화될 수 있으며, 가장자리-철로 만든 가장자리와 피부-철로 만든 옆면 사이의 교차점 등 블레이드의 다른 부분 또는 레이어를 드러낼 수 있다.[31][32]

물에 담그면 탄소가 강재 표면에서 빠르게 제거돼 경화성이 낮아진다.칼날 가장자리의 적절한 경도를 보장하고 균열을 방지하며 마텐사이트의 적절한 깊이를 달성하기 위해 가장자리의 베벨을 만들기 전에 검기를 취한다.가장자리의 코팅 두께가 물의 온도와 딱 맞도록 균형을 맞추면 템퍼링 없이도 적절한 경도를 만들 수 있다.그러나 대부분의 경우 가장자리가 너무 딱딱하게 굳기 때문에 칼날 전체를 짧은 시간 동안 고르게 담금질해야 경도가 보다 적합한 지점까지 내려올 수 있다.이상적인 경도는 보통 Rockwell 경도 척도에서 HRC58-60 사이에 있다.템퍼링은 전체 블레이드를 약 400°F(204°C)로 고르게 가열하여 마텐사이트의 경도를 낮추고 강화 마텐사이트의 형태로 바꾸는 방식으로 진행된다.반면에 진주는 템퍼링에 반응하지 않고 경도 변화하지 않는다.칼날을 열처리 한 후, 대장장이는 전통적으로 칼날은 전문가에게 칼날을 갈고 닦기 위해 칼날을 보내기 전에 칼날을 이용해 가장자리를 베벨과 거친 모양으로 만들곤 했다.폴리셔는 차례로 블레이드의 최종 지오메트리와 곡면성을 결정하고 필요한 조정을 한다.[31]

메탈러지

타마하가네는 원재료로서 매우 불순물이 많은 금속이다.꽃이 피는 과정에서 형성된 스펀지 철의 꽃은 연철, 강철, 돼지 철의 비균형적인 혼합으로 시작된다.돼지 다리미는 2% 이상의 탄소를 함유하고 있다.고탄소 철은 약 1~1.5%의 탄소를 함유하고 있는 반면 저탄소 철은 약 0.2%의 탄소를 함유하고 있다.고탄소강과 저탄소강 사이에 탄소 함량이 있는 강철을 부케라라고 하는데, 약 0.7%의 탄소가 함유된 사가하가네를 만들기 위해 돼지철과 함께 재흡수되는 경우가 많다.중탄소강, 연근철, 재융철 등은 대부분 공구, 칼 등 다른 품목을 만드는 용도로 판매되며, 고탄소강, 저탄소철, 돼지철 등 최고의 조각만 칼스미싱에 사용된다.[citation needed]

각종 금속에도 슬래그, 인, 기타 불순물이 가득하다.꽃에서 다양한 금속을 분리하는 것은 전통적으로 일정한 높이에서 떨어진 작은 망치로 그것을 분해한 다음, 골절을 검사하는 것으로, 현대의 샤르피 충격 시험과 유사한 과정으로 수행되었다.골절의 성질은 강철의 종류에 따라 다르다.특히 고탄소강에는 펄라이트가 함유되어 있어 결정체에 특유의 진주빛 광택을 내는 것이 특징이다.[33]

접이식 과정에서 불순물이 대부분 강철에서 제거돼 강철이 위조되는 동안 지속적으로 정제된다.단조 작업이 끝날 무렵, 생산된 강철은 고대 세계에서 가장 순수한 강철 합금에 속하게 되었다.연속적인 가열은 강철을 디카르버링하게 하므로 충분한 양의 탄소가 강철에서 이산화탄소로 추출되거나 확산을 통해 보다 고르게 재배포되어 거의 에우텍토이드 성분(0.77~0.8%의 탄소 함유)을 남긴다.[34][35]가장자리 강철은 일반적으로 에우텍토이드에서 약간 저자극성(에우텍토이드 구성 아래에 탄소 함량을 포함)에 이르는 구성으로 끝나 연성을 희생하지 않고 충분한 경화성을 제공한다.[36]피부강은 일반적으로 탄소가 약간 적으며, 종종 0.5%의 범위에 있다.그러나 코어강은 거의 순수한 철로 남아 있어 열처리에 거의 반응하지 않는다.[36]매사추세츠공대(MIT)의 야금사학 교수인 시릴 스탠리 스미스는 각각 다른 세기의 다른 네 개의 칼을 분석하여 칼날 표면의 구성을 결정했다.[37]

| 블레이드 구성 | ||||||

| 시대 | 탄소(에지) | 탄소(몸체) | 망간 | 실리콘 | 인 | 구리 |

|---|---|---|---|---|---|---|

| 1940년대 | 1.02% | 1.02% | 0.37% | 0.18% | 0.015% | 0.21% |

| 1800년대 | 0.62% | 1.0% | 0.01% | 0.07% | 0.046% | 0.01% |

| 1700년대 | 0.69% | 0.43% | 0.005% | 0.02% | 0.075% | 0.01% |

| 1500년대 | 0.5% | 0.5% | 0.005% | 0.04% | 0.034% | 0.01% |

1993년 제르지 피아스코프스키(Jerzy Piaskowski)는 검을 반으로 자르고 단면을 취함으로써 코부세형의 카타나를 분석하였다.분석 결과 탄소 함량은 표면에서 0.6~0.8% 탄소, 핵에서 0.2%로 나타났다.[37][38]

고대의 칼에도 들어 있는 강철은 그 당시 어떤 강철이든 사용 가능한 강철에서 나온 것인지도 모른다.고대 세계에서는 희귀한 철강 때문에, 강철은 보통 재활용되었고, 그래서 부서진 도구, 못, 그리고 조리 기구들은 종종 강철을 공급했다.심지어 전투에서 적들로부터 약탈당한 강철도 검술에 사용된 것으로 평가되었다.[17]

Smith에 따르면, 광택 작업 중에 다른 강철 층이 눈에 띄게 되는 이유는 1) 층은 탄소 함량의 변화를 가지고 있거나 2) 슬래그 포함물의 함량의 변화를 가지고 있기 때문이라고 한다.슬래그 포함에서 그 변이가 저절로 나타나는 경우, 야키바가 히라와 만나는 하몬 근처에서는 눈에 띄는 효과가 없을 것이다.마찬가지로, 개별 계층의 국부 경도에도 주목할 만한 차이가 없을 것이다.슬래그 포함성의 차이는 일반적으로 인접한 층은 그렇지 않은 반면 어느 정도 편중된 층으로 나타난다.최초의 야금학 연구 중 하나에서, 타와라 쿠니이치 교수는 높은 슬래그 층이 장식적인 이유뿐만 아니라 실용적 이유로 추가되었을 수도 있다고 제안한다.슬래그는 금속에는 약해지는 효과가 있지만 높은 슬래그 층을 더하여 진동을 분산시키고 반동을 적셔 강인함에서 큰 손실 없이 쉽게 사용할 수 있도록 했을 수 있다.[39]

그러나 탄소 함량의 차이로 패턴이 발생할 때, 하몬 근처에서 뚜렷한 징후가 나타날 것이다. 왜냐하면 경화성이 높은 강철은 하몬을 넘어 마텐사이트가 되고, 인접한 층은 진주석으로 변하기 때문이다.이것은 밝은 니오이의 뚜렷한 패턴을 남긴다, 이것은 하몬으로부터 조금 떨어진 곳에 층을 따라 히라 속으로 들어가는 밝은 줄무늬나 선으로 나타나서, 하몬이 흐릿하거나 안개가 낀 모습을 보이게 한다.이 패턴은 광택 작업 중에 강철을 완전히 광택하지 않고 래핑과 유사한 방법을 사용함으로써 밝혀졌을 가능성이 가장 높지만, 광택화 화합물과의 화학적 반응도 식각 수준을 제공하는 데 사용되었을 수 있다.경도의 차이는 주로 표면에 남아 있는 미세한 긁힘의 차이로 나타난다.단단한 금속은 얕은 긁힌 자국이 생기므로 반사된 빛을 분산시키는 반면 부드러운 금속은 더 깊고 긴 긁힌 자국이 있어 시야각에 따라 반짝이거나 어둡게 나타난다.[39]

금속학

야금학은 20세기 초까지 과학으로 등장하지 않았다.그 이전에는 금속학이 금속을 연구하는 데 사용되는 일차적인 방법이었다.금속학은 금속의 패턴, 골절의 특성, 미세한 결정 형성에 대한 연구다.그러나 현미경이 발명된 지 거의 1세기가 지나도록 과학으로서의 금속학도 금속의 결정론도 나타나지 않았다.[40]고대 검술가들은 야금에 대한 지식이 없었고, 탄소와 철의 관계를 이해하지 못했다.모든 것은 전형적으로 시행착오, 견습, 그리고 칼 제조 기술은 종종 엄중한 비밀, 어떤 스파이 행위에 의해 학습되었다.14세기 이전에는 칼날의 무늬에 미적 품질로서 거의 관심을 기울이지 않았다.그러나 일본의 대장부는 종종 금속의 내부 거시 구조에 대한 이해에 자부심을 갖곤 했다.

일본에서는 제철 기술이 중국에서 수입되었는데, 아마도 한국을 통해 수입되었을 것이다.[citation needed]중국 검에 사용된 도가니 강철은 치캉(합성된 강철)이라 불리며 무늬 용접과 비슷했고, 가장자리는 연철 뒷면, 즉 주둑에 용접된 경우가 많았다.중국식 방법을 모방하려고 애쓰면서 고대의 스미스들은 강철의 다양한 성질에 많은 관심을 기울였고, 이를 결합하여 경도와 강도의 유사한 조합을 제공할 수 있는 내부 거시 구조를 만드는 데 힘썼다.모든 시행착오처럼, 각 검술가들은 종종 전임자의 검보다 우월한 내부 구조, 혹은 심지어 이전의 설계보다 나은 내부 구조물을 생산하려고 시도했다.[41]단단한 금속은 강철 내부의 "뼈"와 같은 강도를 제공하는 반면, 부드러운 금속은 연성을 제공하여 검이 부러지기 전에 구부러지게 했다.고대에는 일본의 대장장이들은 특히 가드나 폼멜과 같은 부속품에서 이러한 부조화를 자주 보여주곤 했는데, 이는 강철을 녹슬게 하거나 산성 속에 집어 넣음으로써 거칠고 자연적인 표면을 만들어내서 내부 구조가 무기의 전체 미의 일부가 되게 했다.

후대에 이르러서는 구리와 같은 여러 금속을 부분적으로 섞어서 강철과 함께 모쿠메(목눈) 패턴을 형성하여 이러한 효과를 모방하는 경우가 많았지만, 이는 칼날에는 적합하지 않았다.14세기 이후 기계적 성질을 개선하는데 있어서 더욱 발전이 이루어졌고, 미학적 품질로서 칼날의 무늬에 더욱 많은 관심을 기울이기 시작했다.특정 위치에서 덴트를 망치로 두들기거나 풀러 철을 뽑아내는 등 의도적으로 장식용 단조 기법을 사용하는 경우가 많았는데, 이는 칼을 줄로 다듬어 모양을 다듬을 때 모쿠메 패턴을 만들거나 슬래그 함량이 높은 층으로 의도적으로 단조하는 역할을 했다.17세기경에는 점토를 형성하여 칼날의 아름다움을 높이기 위해 장식용 경화법이 자주 사용되었다.나무, 꽃, 알약 상자 또는 다른 모양을 한 햄은 이 시대에 흔해졌다.19세기경에는 장식용 해머가 장식용 접이 기법과 결합하여 전체 풍경을 만들어 내는 경우가 많았는데, 종종 특정한 섬이나 풍경, 바다 속의 부서지는 파도, 안개 낀 산봉우리를 묘사하고 있었다.[42]

장식

거의 모든 날이 장식되어 있는 것은 아니지만, 칼날의 눈에 보이는 부분에 모든 날이 장식되어 있는 것은 아니다.칼날이 식으면 진흙이 벗겨지고 나면 칼날에는 디자인과 홈이 잘려져 있다.검의 가장 중요한 표시 중 하나는 여기서 행해진다: 파일 표시.이것들은 형태를 만드는 동안 칼날의 당(나카고), 즉 자루 부분에 잘려져 나중에 츠카나 자루가 덮이게 된다.탱은 절대 청소하면 안 된다. 이렇게 하면 검의 가치가 절반이나 그 이상으로 떨어질 수 있다.블레이드 스틸이 얼마나 잘 노화되는지 보여주기 위해서다.수평, 비스듬, 체크 등 여러 종류의 파일 표시가 사용되는데, 이치몬지, 고수지카이, 스지카이, 오수지카이, 캇테아가리, 신오기키리수지카이, 타카노하, 갸쿠타카노하 등으로 알려져 있다.파일을 양쪽으로 비스듬히 갈아서 탕을 가로질러 만든 표시의 격자는 히가키라고 불리는 반면, 전문화된 "풀 드레스" 파일 마크는 케쇼야수리라고 불린다.마지막으로, 칼날이 매우 오래되었다면, 그것은 다듬어지지 않고 깎았을지도 모른다.이것을 센스키라고 한다.장식하는 동안, 이 파일 표시는 또한 그 위에 맞는 자루에 잘 물리는 고르지 않은 표면을 제공하는 것을 목적으로 한다.이 압력은 자루를 제자리에 고정시키는 반면 메쿠기 핀은 보조적 방법 및 안전의 역할을 한다.

칼날의 다른 흔적들은 미학적이다: 간지로 쓰여진 서명과 헌사 그리고 호리모노라고 불리는 신, 용 또는 다른 수용 가능한 존재를 묘사하는 판화들.어떤 것들은 더 실용적이다.이른바 '피로 홈'이나 풀러(fuller)라고 하는 것은 실제적으로 칼로[43] 만든 상처에서 혈액이 더 자유롭게 흐르도록 하는 것이 아니라 구조적인 성실성과 힘을 유지하면서 검의 무게를 줄이는 것이다.[43]홈은 넓이(보히), 트윈 협곡(후타스지히), 트윈 폭과 협곡(보히니 츠레히), 짧은(코시히), 트윈 쇼트(고마부시), 트윈 롱(조부시)과 결합 팁(쇼부히), 불규칙한 휴식(쿠치나이히), 할버드식(나타히)이 있다.

광택

거친 칼날이 완성되면 칼날은 칼날 모양을 다듬고 심미적 가치를 향상시키는 일을 하는 폴리셔(토기시)에게 칼날을 넘긴다.전체 과정은 상당한 시간이 소요되며 경우에 따라서는 몇 주까지 쉽게 진행된다.초기 폴리셔들은 세 종류의 돌을 사용했지만, 현대의 폴리셔는 일반적으로 일곱 종류의 돌을 사용한다.현대의 높은 수준의 광택제는 형태보다 기능에 더 큰 중점을 두었기 때문에 보통 1600년 이전에는 수행되지 않았다.광택 과정은 거의 항상 공예보다 시간이 오래 걸리고, 광택을 잘 내면 칼날의 아름다움을 크게 향상시킬 수 있는 반면, 나쁜 광택은 칼날의 장점을 망칠 수 있다.더 중요한 것은, 경험이 부족한 폴리셔들이 기하학을 심하게 교란하거나 너무 많은 강철을 닳게 함으로써 칼날을 영구히 파괴할 수 있다는 것인데, 이 두 가지 모두 칼의 금전적, 역사적, 예술적, 기능적 가치를 효과적으로 파괴한다.[citation needed]

마운팅스

일본어에서는 카타나를 위한 딱지를 사야(saya)라고 부르는데, 특히 에도 시대 말기에는 개별 예술 작품으로 복잡하게 디자인된 핸드 가드 작품을 쓰바(tsuba)라고 불렀다.메누키(치장 그립이 부풀어 오르는 것), 하바키(블레이드 칼라와 딱지 쐐기), 후치와 카시라(핸들 칼라와 뚜껑), 코즈카(작은 유틸리티 칼 손잡이 손잡이), 코게이(치장용 꼬치처럼 생긴 것), 사야카(saya 옻), 츠카이토(전문 손잡이 랩, 일명 에마키) 등 마운팅의 다른 측면도 비슷한 수준을 받았다.예술적

칼날이 완성된 후, 그것은 마운팅 메이커, 즉 사야시에게 전달된다. (문학적으로 "껍질 메이커"라고 하지만 일반적으로 부속품을 만드는 사람들을 가리킨다.)칼 장착은 시대에 따라 정확한 성질이 다르지만 사용된 구성 요소와 포장 스타일에서 차이가 나는 등 일반적인 개념으로 구성된다.자루의 분명한 부분은 츠카라고 불리는 금속이나 나무로 된 그립으로 구성되어 있으며, 자루 전체를 가리키는 데도 사용할 수 있다.일본의 검에 새겨진 손가드, 즉 쓰바(tsuba)는 작고 둥글며, 금속으로 만들어지며, 종종 매우 화려하게 장식된다.(코시래 참조)

밑동에는 카시라라고 알려진 포멜이 있고, 땋은 포장 밑에 메누키라는 장식이 있는 경우가 많다.메꾸기라고 불리는 대나무 페그는 그 속에 뚫린 메꾸기-아나("페그 구멍")라는 구멍을 이용하여 츠카(Tuka)와 칼날의 탱(Tang)을 통해 미끄러져 들어간다.이것은 칼날을 자루에 단단히 고정시킨다.칼날을 곧 갖게 될 칼집에 단단히 고정시키기 위해 칼라는 칼라를 얻는다. 칼라는 칼라를 손에 넣는다. 칼날이 칼날을 1인치 정도 지나게 뻗고 칼날이 덜컹거리는 것을 막아준다.

피복에는 두 가지 종류가 있는데, 두 가지 피복 모두 만들기 위해 엄격한 작업이 필요하다.하나는 시라사야인데, 일반적으로 나무로 만들어지며 "휴식" 껍질로 여겨져 저장용 껍질로 사용된다.또 다른 칼집은 대개 끈(타치 스타일)에 의해 오비(벨트)에 매달려 있으면 진다치주쿠리라고 하고, 오비(카타나 스타일)를 찌르면 부케주쿠리 칼집이라고 한다.다른 형태의 장착으로는 20세기 군사용 규군토, 신군토, 카이군토 등이 있다.

모던 칼스미싱

전통적인 칼은 여전히 일본에서 만들어지고 때때로 다른 곳에서 만들어진다; 그것들은 "신사쿠토" 또는 "신사쿠토"라고 불리며, 매우 비쌀 수 있다.이것들은 전통적인 기법과 전통 재료에 의해 만들어지기 때문에 재현으로 간주되지 않는다.일본의 칼잡이들은 허가를 받았다. 이 면허를 취득하려면 오랜 견습생이 필요하다.일본 밖에는 전통적인 기술이나 대부분 전통적인 기술로 일하는 몇 명의 대장장이들이 있고, 때때로 일본의 검술로 가르치는 짧은 코스도 있다.[44]

매우 많은 수의 저품질 복제 카타나와 와키자시가 가능하다; 그들의 가격은 보통 10달러에서 200달러 사이 이다.이 값싼 칼날은 일본식 형태일 뿐이다. 그것들은 보통 기계로 만들어지고 기계를 날카롭게 하고 최소한으로 굳히거나 열을 가하는 것이다.칼날의 하몬 패턴(있는 경우)은 가장자리의 경도나 성질의 차이 없이 긁거나 에칭하거나 표면에 표시하여 적용한다.[45]질 낮은 날을 만드는데 사용되는 금속은 대부분 값싼 스테인리스강이며, 전형적으로 진정한 카타나보다 훨씬 단단하고 부서지기 쉽다.마지막으로, 값싼 복제 일본 칼은 단지 보여주기 위한 것이기 때문에 대개 화려한 디자인을 가지고 있다.더 좋은 품질의 복제 카타나는 일반적으로 200달러에서 약 1000달러까지 다양하며(일부는 접힌 품질의 생산용 블레이드를 위해 쉽게 2천 달러를 넘을 수 있고, 종종 전통적인 방식으로 제작되고 적절한 광택제를[46] 사용하여), 고품질 또는 맞춤 제작 복제품은 최대 15,000달러에서 5만 달러까지 갈 수 있다.[47]이 칼날은 절단용으로 만들어졌으며 보통 열처리된다.탄소강으로 만든 고품질의 재현들은 흔히 전통적으로 만들어진 검과 비슷한 경도나 성질을 가지고 있으며, 하몬을 보여줄 것이다; 그것들은 일반적으로 접힌 강철로 만들어지지 않기 때문에 하다(회색)를 나타내지 않을 것이다.[citation needed]

재현에는 1020, 1040, 1060, 1070, 1095, 5160 등 탄소강부터 400, 420, 440 등 스테인리스강부터 L6, S7 등 고급 특화강까지 다양한 종류의 강철들이 사용된다.[48]대부분의 값싼 복제품은 440A와 같은 값싼 스테인리스강으로 만들어진다.[49]보통 록웰 경도가 56이고 최대 60까지인 스테인리스강은 차등 경화된 카타나(HR50)의 뒷면보다 훨씬 단단하기 때문에, 특히 긴 날을 만드는데 사용될 때 훨씬 더 깨지기 쉽다.스테인리스 스틸은 가장자리에서도 훨씬 부드럽다(전통적인 카타나는 가장자리에서는 보통 HR60보다 많다).게다가, 벽걸이 장식이나 검가 장식으로 설계된 값싼 검도 종종 "쥐꼬리" 탕을 가지고 있는데, 이것은 보통 칼날에서 칼날 위에 용접된 얇은 나사 모양의 금속 볼트를 가지고 있다.이것들은 주요한 약점이며 용접에서 종종 부러져 위험하고 신뢰할 수 없는 검이 만들어진다.[50]

태국에서 전통적 방법으로 칼을 제조하기 시작한 일본 검술가 한 명과 다양한 미국과 중국 제조사 등 일부 현대 검술가들이 전통적 방법으로 고품질의 복제 칼을 만들어 왔다.그러나 일본산 검과는 항상 다를 것이다. 왜냐하면 타마하간 보석 강철을 먼저 부가가치 상품으로 만들지 않고 수출하는 것은 불법이기 때문이다.그럼에도 불구하고, 일부 제조업체들은 비교적 적은 돈(흔히 1~3천 달러)에 전통 방식으로 접힌 강화도 검과 수백 개의 비접도 강화도강검을 사용 가능하게 만들었다.[51]일부 무술인들은 일본 장인이든 이런 종류의 칼을 선호하는데, 그 이유는 많은 무술인들이 비교적 더 오랜 시간 동안 더 빠르게 조작할 수 있는 "초광" 검이나, 타르를 잘 자르도록 특별히 고안된 칼을 디자인함으로써 무술 시위에 적합하기 때문이다.더 얇은 날과 면도날처럼 평평한 지면 또는 속이 빈 지면 가장자리로 제작.

저명한 검술가들

- 아마쿠니 전설적인 검술가 아마쿠니는 AD 700년경 야마토 성의 가장자리를 따라 곡면성을 가진 최초의 단날의 장문을 만들었을 것이다.

- 아마타 아키쓰구(1927~2013년)

- 사다무네 히코시로(1298–1349)

- 가네노부(17세기)

- 고타니 겐조(1909~2003)

- 마사무네 (c. 1264 – 1343)

- 무라마사 (16세기)

- 나가소네 고테쓰 (c. 1597년 – 1678년

- 오쿠보카즈히라(1943~2003)

- 구니미쓰 신토고(13세기)

- 스미타니 마사민(1921~1998)

참고 항목

- 펜싱 블레이드용 마레이징 강철 - 파손 저항성이 뛰어나고, 뾰족한 무기에 매우 좋으며, 모서리에 좋지 않음

참조

- ^ [1]논란의 전개: 초기 근대기부터 온라인 토론 포럼까지, 91권의 언어적 통찰력. 언어와 의사소통에 관한 연구, 작가 마누체르 모쉬타흐 코라사니, 출판사 피터 랭, 2008, ISBN3039117114, 9783039117116 P.150]

- ^ [2] 세계신화에 대한 완벽한 바보의 안내서, 완벽한 바보의 안내서, 작가 에반스 랜싱 스미스, 네이선 로버트 브라운, 출판사 펭귄, 2008년 ISBN 1592577644, 978159257764 P.144

- ^ 타타라 이야기

- ^ a b "International Conference". jsme.or.jp. Retrieved 2014-05-27.

- ^ 일본의 철과 강철 제조기술의 역사 ー타라ー의 철모래 제련에 관한 것이 주 내용이다.테이트 미쓰루(2005년).데쓰토하가네 제91권.일본철강연구소.

- ^ たたらの歴史 たたら製鉄の進歩 (Progress of Tatara Iron Making). 야스기 시

- ^ たた」」」 ((일본 타타라 제철기술의 변화).야스기 시

- ^ たたら製鉄の歴史と仕組み.나고야 일본 검 박물관 나고야 투켄 월드

- ^ 이노우에 다쓰오; 다다라 과학과 일본 검 ICBTT2002

- ^ 어바인, 그레고리일본 검:사무라이의 영혼.런던:V&A 출판사, 2000년

- ^ "Japanese Sword Terminology & Related Glossary ~ www.samuraisword.com". samuraisword.com. Retrieved 2014-05-27.

- ^ a b c d e 시릴 스미스의 "금속학의 역사"

- ^ a b "Hitachi Metals>Tale of tatara>Japanese Swords". hitachi-metals.co.jp. Retrieved 2014-05-27.

- ^ "Japanese Sword Terminology & Related Glossary ~ www.samuraisword.com". samuraisword.com. Retrieved 2014-05-27.

- ^ a b "Hitachi Metals>Tale of tatara>About Tatara". hitachi-metals.co.jp. Retrieved 2014-05-27.

- ^ a b c "NOVA Secrets of the Samurai Sword". pbs.org. Retrieved 2014-05-27.

- ^ a b c d e f "Japanse Swordmaking Process ~ www.samuraisword.com". samuraisword.com. Retrieved 2014-05-27.

- ^ 시릴 스미스의 금속공학 역사 - MIT 프레스 1960 페이지 53-54

- ^ Vagn Fabritius Buchwald의 고대 철과 강철 - Det Kongelige Danske Videnskabernes Selskab 2005 페이지 65

- ^ a b [3] 일본의 선사시대 세계화: 언어, 유전자와 문명, 아시아 초기사적 루트리지 연구 제6권, 작가 앤 쿠마르, 출판사 테일러 & 프랜시스 US, 2009년 ISBN 07103136, 97807103133133 P.23

- ^ 이나다 가즈히코(2020년), 일본 검의 백과사전.pp30-31.ISBN 978-4651200408

- ^ a b Shimomukai, Tatsuhiko (30 June 2000). The Review of the Study of History : Shigaku Kenkyu. 広島史学研究会.

- ^ John T. Kuehn (15 January 2014). A Military History of Japan: From the Age of the Samurai to the 21st Century. Praeger. p. 34. ISBN 978-1-59228-720-8.

- ^ a b 이나다 가즈히코(2020년), 일본 검의 백과사전. pp32-33.ISBN 978-4651200408

- ^ 歴 september人 2020년 9월. 페이지 50.ASIN B08DGRWN98

- ^ 歴 september人 2020년 9월 페이지 36~37.ASIN B08DGRWN98

- ^ 歴人 2020년 9월. 페이지 47.ASIN B08DGRWN98

- ^ [4], By the Sword: 글래디에이터, 머스킷총병, 사무라이, 스와시버클러, 올림픽 챔피언의 역사, 저자 리처드 코헨, 출판사 랜덤하우스 디지털, Inc., 2003ISBN 0812969669, 9780812969665 P.124

- ^ [5] Taiji Jián 32-Posture Sword Form, 저자 James Drewe, 출판사 Sing Dragon, 2009, ISBN 1848190115, 9781848190115 P.10

- ^ [6] 일본 검술가 레오 캅, 히로코 캅, 요시하라 요시도 출판사, 1987년 고단샤 인터내셔널 출판사, ISBN 087011798X, 9780870117985 페이지.31

- ^ a b 시릴 스미스에 의한 금속학의 역사 - MIT 프레스 1960 페이지 40-57

- ^ "NOVA Secrets of the Samurai Sword". pbs.org. Retrieved 2014-05-27.

- ^ "Hitachi Metals>Tale of tatara>Tama-hagone and the Japanese sword". hitachi-metals.co.jp. Retrieved 2014-05-27.

- ^ David A에 의한 고대 및 역사 금속의 금속과 마이크로 구조스콧 -- J 폴 게티 트러스트 1991 페이지 29

- ^ "Seminar on Japanese swords". docstoc.com. Archived from the original on 2014-01-10. Retrieved 2014-05-27.

- ^ a b "Chapter 11 Kinetics – Heat Treatment Lecture #14" (PDF). 28 February 2013. Retrieved 2014-07-05.

- ^ a b 검과 도가니: 앨런 윌리엄스가 16세기까지 유럽 검의 야금에 관한 역사 - 브릴 2012년 42-43쪽

- ^ "BCIN Document Display". bcin.ca. Retrieved 2014-05-27.

- ^ a b 시릴 스탠리 스미스의 야금학 역사 - MIT 프레스 1960 페이지 46-47

- ^ 시릴 스탠리 스미스의 메탈로그래피 역사 - MIT 프레스 1960 페이지 xxi - xxvi

- ^ 시릴 스탠리 스미스의 메탈로그래피 역사 - MIT 프레스 1960 페이지 41

- ^ 시릴 스탠리 스미스의 메탈로그래피 역사 - MIT 프레스 1960 페이지 50-52, 57-61

- ^ a b "A. G. Russell: Your Source for Knives and Knife Accessories". agrussell.com. Retrieved 2014-05-27.

- ^ 1999년 1월 스워드 포럼 온라인 매거진 일본 기초 위조

- ^ 미국화된 일본 검, 검 포럼 온라인 잡지, 1999년 1월 — 서양화된 해석과 일본 전통 검의 비교

- ^ "Sword for Sale! From Dragon Swords to Wood Swords, Asian Fans, Throwing Knives & Much More!". twiggyssamuraitreasures.com. Retrieved 2014-07-05.

- ^ 사무라이 검, 디스커버리 채널 다큐멘터리

- ^ "Sword Steels – Complete Guide". Medieval Swords World. 2019-07-20. Retrieved 2019-08-03.

- ^ 스테인리스강은 검에 적합한가? , Sword Forum 온라인 잡지 , 1999년 3월

- ^ "A Beginners Guide to Authentic Japanese Swords". sword-buyers-guide.com. Retrieved 2014-05-27.

- ^ "School of Swords Learn about real swords Real Japanese Swords Real European Swords". schoolofswords.com. Archived from the original on 2012-12-11. Retrieved 2014-05-27.