척(엔지니어링)

Chuck (engineering)척은 반지름 대칭을 가진 물체, 특히 실린더를 고정하는 데 사용되는 특수 클램프입니다.드릴, 밀 및 변속기에서 척은 회전 공구를 유지하고 선반에서는 회전[1] 공작물을 유지한다.

Chucks는 일반적으로 공구 또는 공작물을 고정하기 위해 죠를 사용합니다.턱(때로는 개라고도 함)은 일반적으로 별의 점처럼 반지름 대칭 패턴으로 배열됩니다.죠 척은 척 키라고 불리는 렌치 모양의 장치를 조이거나 풀어야 할 수 있지만, 다른 죠 척은 손으로만 조이거나 풀어야 하므로 그립력을 희생하여 편리합니다.일부 선반에 있는 척에는 독립적으로 움직이는 턱이 있어 불규칙한 모양의 물체를 잡을 수 있습니다.더 복잡한 설계에는 특수하게 생긴 턱, 더 많은 수의 턱 또는 퀵 릴리즈 메커니즘이 포함될 수 있다.

Chuck은 Jaw 대신 공구나 공작물 주위에 촘촘히 들어가 압착 시 잡는 유연한 칼라 또는 슬리브인 자석, 진공 또는 콜렛을 사용할 수 있습니다.

종류들

죠드척

셀프 센터링

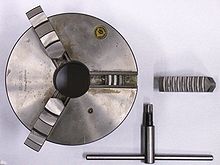

스크롤 [2]척이라고도 하는 자체 센터링 척은 도그(일반적으로 죠라고 함)를 사용하여 스크롤 기어(스크롤 플레이트)를 통해 상호 연결되어 공구 또는 공작물을 고정합니다.대부분의 경우 3개의 턱을 가지고 있기 때문에 기계공들은 다른 자격요건 없이 3개의 턱 척이라는 용어를 자기 중심적인 3개의 턱 척이라는 의미로 이해한다.범용 척(Universal Chuck)이라는 용어는 이 유형을 가리킵니다.이러한 척은 매우 빠르고 상당히 정확한(±0.005인치[0.125mm] TIR) 센터링이 필요할 때 원형 또는 육각 단면을 잡는 데 가장 적합합니다.

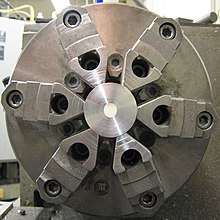

때때로 이런 종류의 척은 세 개 대신 네 개 또는 여섯 개의 턱을 가지고 있다.네 개의 턱 척은 주로 사각형 또는 팔각형 재료를 잡는 데 유용하며, 여섯 개의 턱 척은 최소 왜곡으로 얇은 벽의 튜브와 플라스틱 재료를 고정합니다.

또한 3개의 턱이 있는 독립 조(비자기 중심) 척도 있지만, 장점이 거의 없고 매우 드물다.

워크가 스크롤 죠로 붙잡힌 후 동심도를 더욱 향상시키는 데 사용할 수 있는 조정 나사가 있는 하이브리드 자체 센터링 척이 있습니다.이 기능은 스크롤 플레이트의 셀프 센터링 속도와 용이성을 독립 조 척의 제어 가능성을 제거하는 런아웃과 결합하기 위한 것입니다.이 유형에 가장 일반적으로 사용되는 이름은 브랜드 이름 Set-Tru입니다.해당 브랜드명이 과도하게 일반화되지 않도록 일반 명칭에 대한 제안에는 "정확한 조정"[citation needed]이 포함되어 있습니다.

3조 척은 선반이나 인덱스 헤드에 자주 사용됩니다.

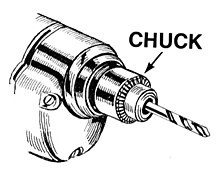

드릴 척

드릴 척은 특수화된 자체 센터링 방식의 3조 척으로, 일반적으로 0.5인치(13mm) 이하의 용량을 가지며, 드릴 비트 또는 기타 회전 공구를 고정하는 데 사용되는 1인치(25mm)를 초과하는 경우는 거의 없습니다.이런 유형의 척은 전문 장비에서 저렴한 가정용 핸드 드릴 및 파워 드릴에 이르기까지 다양한 공구에 사용됩니다.

일부 고정밀 척은 볼 드러스트 베어링을 사용하여 클로징 메커니즘의 마찰을 줄이고 드릴 토크를 최대화합니다.이러한 유형의 척은 카탈로그에는 없지만 구어체에서는 종종 일반화된 브랜드 이름으로 Super Chuck이 있습니다.

핀 척은 일반 드릴 척에서는 고정할 수 없었던 작은 드릴(지름 1mm(0.039인치) 미만)을 고정하도록 설계된 특수 척입니다.드릴은 핀 척에 삽입되고 조여집니다. 핀 척에는 샤프트가 있으며, 샤프트는 큰 드릴 척에 삽입되어 드릴을 단단히 고정합니다.핀 척은 다이 그라인더 및 지그 그라인더와 같은 드릴 이외의 고속 회전 공구에도 사용됩니다.

인디펜던트 조

독립 조 척에서는 각 죠를 독립적으로 이동할 수 있습니다.대부분의 경우 4개의 턱을 가지고 있기 때문에 기계공들은 다른 자격요건 없이 4개의 독립된 턱을 가진 척을 의미하는 것으로 이해한다.죠의 독립성은 이러한 척을 (a) 비원형 단면을 잡는 것과 (b) 초정밀로 원형 단면을 잡는 데 이상적입니다(런아웃의 마지막 수백분의 몇 밀리미터[또는 천분의 일 인치]를 수동으로 제거해야 하는 경우).독립 턱의 비자기 중심화 동작은 (경험이 많은 사용자의 경우) 중심을 매우 잘 제어할 수 있게 하지만 속도와 편의성을 희생시킨다.4조 척은 공구 홀딩에 거의 사용되지 않습니다.4조 척은 선반과 인덱스 헤드에 있습니다.

4개의 죠가 있는 셀프 센터링 척도 얻을 수 있습니다.이들은 종종 16진수 스톡을 보유할 수 없는 것과 타원형 스톡을 잡을 수 없는 것의 두 가지 단점을 가지고 있다고 하지만, 후자만이 사실이다.3개의 죠 셀프 센터링 척을 사용하더라도 작업물을 따라 균일한 단면이 아닌 작업(나선형 또는 '바람'이 없는 작업)은 죠가 변형되고 정확도가 영구적으로 저하될 수 있으므로 잡으면 안 됩니다.

4좌 척은 편심 피쳐를 가공해야 할 경우 공작물을 편심 상태로 쉽게 고정할 수 있습니다.

거미

스파이더는 독립 조 척의 단순하고 비교적 저렴한 용량 버전입니다.일반적으로 나사산이 방사상으로 두드려진 금속 링으로 구성되며, 이 링에서는 나사(헥스 캡, 소켓 육각 캡 또는 고정 나사)가 독립 죠 역할을 합니다.거미는 다양한 용도로 사용할 수 있습니다.

- 메인 선반 척을 보완하는 보조 기능:

- 메인 선반 척 대신(예를 들어 일부 건스미스 작업 등에서 이점을 얻을 수 있는 특정 공작물용)

특수 턱 타입(2, 6, 8, 기타)

특수 목적을 위해 6개 또는 8개의 죠가 있는 척을 사용할 수 있습니다.보통 자기중심형 설계로 매우 높은 수준의 정확도로 구축될 수 있습니다.그러나 이러한 척이 기존의 세 개의 턱이 있는 셀프 센터링 척보다 단단한 공작물을 고정하는 데 더 정확하다는 것은 잘못된 생각이다.실제로 열간 압연 또는 불완전하게 둥근 공작물은 네 발 달린 걸상이 거친 바닥에서 비틀거리는 반면 세 발 달린 걸상은 절대 그렇지 않은 것과 같은 방식으로 짝수 턱을 가진 스크롤 척의 반대쪽 턱 사이에서 불안정하게 "뒤틀릴" 수 있다.6개 및 8개 턱 척의 주요 목적은 변형이 최소인 박벽 튜브를 유지하는 것입니다.6-조 척은 클램핑 포인트가 2배 증가하므로 3-조 척에 비해 얇은 워크에서 클램핑 왜곡이 절반 미만으로 발생합니다.

2-조 척을 사용할 수 있으며 특정 공작물에 맞게 가공할 수 있는 부드러운 죠(일반적으로 알루미늄 합금)와 함께 사용할 수 있습니다.이러한 고정장치에서 사용자 지정 고정장치를 고정하는 전면 플레이트로의 짧은 개념적 도약입니다. 여기서 부품은 고정 스톱에 기대어 배치되고 토글 클램프 또는 토우 클램프로 고정됩니다.

턱 시공

많은 척에는 분리 가능한 턱이 있다(흔히 상단 부분은 스크롤로 조립된 '마스터 턱' 또는 베이스에서 분리할 수 있다). 이를 통해 사용자는 이를 새 턱, 특수 턱 또는 부드러운 턱으로 교체할 수 있다.부드러운 턱은 부드러운 금속, 플라스틱 또는 나무와 같은 부드러운 소재로 만들어집니다.특정 설정에 대해 필요에 따라 기계화할 수 있습니다.마스터 죠와 분리 가능한 죠 사이의 일반적인 인터페이스는 일치하는 톱니형 표면 쌍으로, 장착 나사로 고정되면 두 부품 사이의 상대적 미끄러짐을 허용하지 않습니다.

콜렛

척의 한 종류인 콜렛은 (통상) 원통형 내부 표면과 원추형 외부 표면을 가진 슬리브입니다.콜렛은 내부 표면이 약간 더 작은 직경으로 수축되도록 일치하는 테이퍼에 대고 압착하여 안전한 홀딩이 필요한 공구 또는 공작물을 압착할 수 있습니다.대부분의 경우 스프링 강철로 만들어진 스프링 콜릿을 사용하여 스프링 콜릿이 확장 및 수축할 수 있도록 길이를 따라 하나 이상의 연석 절삭이 있습니다.대체 콜릿 디자인은 유연한 결합 매체(일반적으로 합성 또는 천연 고무)에 의해 원형 위치(별의 점 또는 턱이 있는 척의 턱과 같은)로 유지되는 여러 테이퍼 강철 블록(주로 테이퍼 게이지 블록)을 가진 것입니다.Jacobs Rubber-Flex 브랜드는 대부분의 기계공들이 이러한 유형의 콜렛 척 시스템에 대해 인식할 수 있는 이름입니다.

콜렛 설계에 관계없이 작동 원리는 동일합니다. 즉, 고정할 공구 또는 공작물에 콜렛을 방사상으로 압착하여 높은 정적 마찰이 발생합니다.올바른 조건하에서, 그것은 꽤 안전하게 고정된다.거의 모든 콜릿 척은 테이퍼형(원뿔형) 표면의 하나 이상의 수컷-암컷 쌍을 축방향으로 이동시킴으로써 반경방향 압착 운동을 달성하며, 이는 매우 동심원적인 방식으로 반경방향 압착을 생성한다.콜렛 설계에 따라 콜렛 후면의 나사형 섹션을 통해 당길 수도 있고, 두 번째 테이퍼가 있는 나사형 캡을 통해 콜렛을 그에 맞는 원뿔형 소켓에 밀어 넣을 수도 있습니다.콜렛이 테이퍼형 소켓에 압입되면 콜렛이 수축하여 내부 실린더의 내용물을 잡습니다(단, 원뿔의 축방향 이동은 필수가 아닙니다.단, 원뿔 없이 나사, 솔레노이드, 스프링 클램프, 공압 또는 유압 실린더와 같은 선형 힘으로 방사상으로 압착된 분할 부싱은 원리가 됩니다).그러나 동심성은 부싱의 지름이 특정 물체에 대해 완벽한 정도에서만 얻을 수 있습니다.따라서 이는 공작기계 공구 작성 및 설정과 같은 공구실 환경에서만 흔히 볼 수 있습니다.)

원추형 작용의 결과 중 하나는 동료가 닫힐 때 작업을 축방향으로 약간 끌어당길 수 있다는 것입니다.이러한 유입을 방지하기 위해 준비되지 않은 콜릿 척 시스템을 종종 드로인 콜릿 척이라고 하며, 이러한 움직임을 회피하는 시스템과 대조적으로 일반적으로 콜릿을 링 안으로 당기기보다는 테이퍼형 클로징 링을 콜릿 쪽으로 밀어 넣습니다.이러한 비인입 유형은 종종 "데드렝스" 또는 "비인입" 콜릿 척이라고 불립니다.끌어당기는 것이 항상 문제가 되는 것은 아니지만, 이를 피하면 부품의 전체 길이, 어깨 길이 등이 부정확해질 수 있는 일부 작업에서 도움이 될 수 있습니다.

콜렛은 밀링 머신, 선반, 목재 라우터, 정밀 연삭기 및 다이 그라인더 및 회전 공구 등의 특정 핸드헬드 동력 공구에 가장 많이 사용됩니다.ER, 5C 및 R8 시스템 등 다양한 시스템이 있습니다.또한 모르스 또는 브라운 및 샤프 테이퍼 소켓에 맞는 콜렛을 얻을 수 있습니다.

일반적으로 콜릿은 자체 센터링 척보다 정밀도와 정확도가 높고 독립형 죠 척보다 설정 시간이 짧습니다.단, 대부분의 콜릿은 단일 크기의 공작물만 수용할 수 있습니다.ER 콜렛은 예외로 일반적으로 1mm(약 0.04인치)의 작동 범위를 가집니다.

콜렛은 보통 원통형 워크를 고정하도록 제작되지만 정사각형, 육각형 또는 팔각형 워크를 고정할 수 있습니다.대부분의 콜렛은 경화되지만 사용자가 특별한 크기나 모양으로 가공할 수 있는 "비상" 콜렛을 사용할 수 있습니다.이러한 콜렛은 강철, 황동 또는 나일론에서 구할 수 있습니다.일반 콜릿 용량보다 큰 짧은 공작물을 고정할 수 있도록 가공 가능한 스텝 콜릿을 사용할 수 있습니다.

특수 다이렉트 시스템(SDS)

보쉬가 1975년에 해머 훈련을 개발된 SDS시스템은 SDS이라는 만입 부가 갖춰 척에 의해 개최될 사명을 띠고 설립된 원통형 자루를 사용한다.[3]공구가 처크 안으로, 그리고 잠금 해제 전까지 곳에 갇혀 있지가 삽입됩니다.그 회전력 두개 또는 3 열린 홈에 맞는 조각을 통해 전염된다.비트가 짧은 거리 이주시키고, 해머 작용 및 아래 척 이내로 비트를 움직이는 것은 무료이다.2스프링 상 공 닫힌 홈에 삽입이 유지하는 방향에 적합하다.에는 다양한 섕크 직경을 4표준 크기: 있다.

- SDS 퀵

- 구동 웨지와 상호작용하는 두 개의 열린 홈과 잠금 볼로 고정되는 두 개의 닫힌 홈이 있는 6mm 생크입니다.2011년 Bosch Uneo 시리즈용으로 도입된 최신 사이즈로 최대 [4]직경 10mm의 콘크리트 드릴이 사용됩니다.

SDS-Plus

- 구동 웨지와 상호작용하는 두 개의 열린 홈과 잠금 볼로 고정되는 두 개의 닫힌 홈이 있는 10mm 생크입니다.이것은 가장 일반적인 사이즈로 최대 4kg의 해머가 들어갑니다.웨지는 75mm2(0.116평방인치)의 면적을 쥐며, 샹크는 척에 40mm 삽입됩니다.

- SDS 탑

- SDS-plus와 유사한 14mm 샹크로, 2~5kg의 해머용으로 설계되었습니다.그립 면적이 212mm2(0.329평방인치)로 증가하고 생크가 70mm 삽입됩니다.이 크기는 일반적이지 않고 2009년에 [5]단종되었습니다.

- 최대 SDS

- 볼이 아닌 3개의 열린 홈과 잠금 세그먼트가 있는 18mm 생크.5kg 이상의 해머용으로 설계되었습니다.웨지는 389mm2(0.603평방인치)의 면적을 가지며, 샹크는 90mm로 [6]삽입됩니다.

대부분의 SDS 드릴은 "회전 꺼짐" 설정이 있어 드릴을 치셀링에 사용할 수 있습니다.SDS라는 이름은 독일의 Steck-Dreh-Sitz(insert-drill-attachment)에서 유래했습니다.독일어권 국가에서는 Spannen durch 시스템(클램핑 시스템)이라는 약어도 사용되었지만,[7] 현재는 Bosch가 국제적으로 Special Direct 시스템을 사용합니다.

인덱스 가능 위치 설정 및 인덱스 가능 클램핑이 모두 있는 척

이제 상업적인 생산 기계가공에서는 인덱스 가능한 위치 설정뿐만 아니라 인덱스 가능한 [8]클램핑 기능을 갖춘 점점 더 발전된 척을 사용합니다.두 기능 모두 일반적으로 유압식으로 제어됩니다.클램핑은 종종 하나의 고정 조임과 하나의 가동 조임(유압 작동식)으로 구성된 각 조임 쌍으로 이루어지며, 주제적으로는 고급 밀링 비스와 유사하다.이 클램핑 방법은 척킹 애플리케이션에 이러한 비스의 높은 정밀도와 반복성을 제공합니다.이러한 척은 전통적인 독립 조 척의 센터링 정밀도와 척 속도 및 기존의 3 조 자체 센터링 스크롤 척의 용이성을 제공합니다.초기 비용(기존 척에 비해)이 비싸지만, 이러한 초기 비용은 그 자체로 회수되고 상업용 운영 환경에서 지속적으로 발생하는 한계 비용을 낮춥니다.

또한 최근에는 폐쇄 루프 포지셔닝 및 부하 모니터링을 통해 각 죠의 위치 및 클램핑 압력을 CNC로 정밀하게 제어할 수 있는 CNC 척을 구축할 수 있습니다.기본적으로 각 죠는 하나의 독립된 CNC축이며 리드스크류가 있는 기계슬라이드이며 4개 또는 6개 모두 서로 연동하여 동작할 수 있다.이 아이디어는 개념적으로는 흥미롭지만, 이전 단락에서 언급한 단순한 척킹 시스템은 아마도 더 단순하고 저렴한 솔루션을 통해 동일한 기능을 제공하기 때문에 대부분의 애플리케이션에서 이 대안을 능가하는 시장이 될 것입니다.

마그네틱

강자성 워크를 고정하는 데 사용되는 자기 척은 정확하게 중심화된 영구 자석면으로 구성됩니다.전자석 또는 영구 자석은 하우징 내에 포함된 고정 철판 또는 극편과 접촉합니다.이 기둥 조각들은 보통 하우징 표면과 평면을 이룬다.고정되는 부품(워크피스)은 고정판에 대한 자기 루프 또는 패스의 폐쇄를 형성하여 공작물의 고정 앵커 역할을 합니다.

정전

리소그래피 공정에서 실리콘 웨이퍼를 유지하기 위해 일반적으로 사용되는 정전 척은 금속 베이스 플레이트와 얇은 유전체 층을 포함하고, 금속 베이스 플레이트는 웨이퍼에 대해 고전압으로 유지되므로 정전력에 의해 웨이퍼가 클램프된다.정전 척에는 보고된 유전체 두께에 포함되는 핀 또는 메사가 있을 수 있습니다. Sandia National Laboratory의 설계에서는 패턴화된 이산화규소 유전체를 사용하여 [9]핀을 형성합니다.

진공.

진공 척은 주로 구리, 청동, 알루미늄, 티타늄, 플라스틱 및 돌과 같은 비철 재료에 사용됩니다.진공척은 공작물 후방의 캐비티에서 공기를 펌핑하여 대기압이 유지력을 제공한다.진공은 해수면에서 14.7psi(101kPa)의 유지 압력을 발생시키며, 대기압이 낮은 고도에서 감소합니다.유지 압력의 감소는 [citation needed]해발 1000'당 약 0.5psi이다.

설치 방법

척을 공작 기계나 전동 공구의 스핀들 또는 테이블과 연결하는 작업은 수년간 여러 가지 방법으로 수행되어 왔습니다.

드릴 척 장착

- 나사형 아버는 척 본체에 나사로 고정될 수 있습니다.

- 테이퍼형 아버(셀프 유지 테이퍼 포함)를 척 본체에 압입할 수 있다.

- 드릴 척은 선반의 나사산 스핀들 노즈에 직접 나사산이 들어가는 중공 본체를 가질 수 있습니다.(요즘은 특히 드물어요.)

큰 턱이 있는 척의 장착

- 나사산이 있는 백 플레이트는 나사산 스핀들 노즈(선반 작업용) 또는 동일한 노즈로 어댑터 플레이트에 나사산하여 밀링 머신 또는 표면 연삭기 테이블에 장착할 수 있습니다.이러한 "나사식 방추 노즈" 형태의 설치는 19세기에서 1930년대까지 전형적인 방법이었다.심플하고 편리하지만, 동심도의 제어 정도는 고속 고정밀 작업에 충분히 적합하지 않습니다(고정밀을 달성할 수 있지만, 아래에 설명된 캠 잠금 스핀들 노즈와 같은 더 나은 옵션이 존재하기 때문에, 현재는 설정에 필요한 시간과 기술이 충분하지 않습니다).나사형 스핀들 노즈는 여전히 새로운 공작기계를 기반으로 제작되지만, 저가형(취미주의자, 최저비용 MRO 등)만을 사용합니다.고자본 제조(높은 초기비용이 고정밀 부품의 중량에서 대량 부품 수에 대한 가능한 한 최소 단위 비용을 산출하는 곳)는 이러한 유형의 장착에서 벗어났습니다.정확한 조정(Set-Tru) 개념은 나사산 스핀들 노즈에서 비교적 쉽게 높은 동심도를 추구할 수 있는 한 가지 방법입니다.

- 작은 선반에서 흔히 볼 수 있는 솔루션은 척 또는 배면의 오목한 부분에 일치하는 동심원 상승 원형 레지스터가 있는 스핀들에 대한 넓은 플랜지 끝입니다.레지스터는 일반적으로 얕고 평행하며 척의 암컷 레지스터에 가볍게 밀착됩니다.척은 레지스터에 의해 완전히 제공되는 정렬에 영향을 미치지 않는 틈새 구멍을 통해 볼트로 제자리에 고정됩니다.이 배열은 반복성이 뛰어나지만 실제 상황에서는 느립니다.

- 암컷(셀프 릴리스) 테이퍼가 있는 백 플레이트는 테이퍼 스핀들 노즈(선반 작업용) 또는 테이블에 장착되는 동일한 노즈를 가진 어댑터 플레이트의 일치하는 수컷 테이퍼 위에 위치할 수 있다.이 시스템은 장착 동심도의 반복성을 매우 작은 총 지시 런아웃(TIR) 값으로 개선합니다.서브타입:

콜릿 척 장착

- 백플레이트에 장착된 콜릿 척의 경우 위의 모든 방법을 사용할 수 있습니다.

- 콜렛 척을 실행하는 많은 선반에는 백플레이트가 없는 전용 콜렛 클로저 설정이 있으며, 스핀들 노즈에는 콜렛의 수컷 외측 테이퍼 또는 콜렛을 고정하는 슬리브의 암테이퍼가 포함되어 있습니다.중공 차량 연결봉은 헤드스톡을 통해 더 가까운 메커니즘이 장착되는 후면으로 돌아갑니다.후자는 콜렛의 쉽고 빠른 개폐를 가능하게 합니다.차량 연결봉의 내경에 따라 선반의 스루 더 스핀들 바 직경 용량이 결정됩니다.일부 콜릿 클로저 시스템은 스핀들 회전을 멈추지 않고 개폐할 수도 있습니다.수동 선반의 클로저는 레버식 또는 핸드휠식입니다.CNC 선반의 클로저에는 전원이 공급되며(전기, 유압 또는 공압), 작업자가 원할 때 밟는 풋 페달, 프로그램 내 라인(프로그램 제어 하에 개폐용) 또는 제어판의 버튼 등 다양한 방법으로 제어할 수 있습니다.

역사

이 섹션은 확장해야 합니다.추가함으로써 도움이 될 수 있습니다. (2011년 1월) |

선반의 작업 홀딩의 원래 형태는 센터 간 홀딩과 헤드스톡 [clarification needed]스핀들에 대한 임시 고정이었습니다.나무 선반에 여전히 사용된 스파이크 스타일의 중앙은 고대 방식을 상징합니다.과거 수세기 동안 임시 고정 방법에는 꼬집기 또는 웨지 고정, 못질, 가죽 또는 섬유로 된 끈으로 묶기, 도깅(또 꼬집기/웨지 고정 포함), 또는 다른 유형이 포함되었습니다.전면 플레이트는 아마도 적어도 중세 시계 제조기 시대부터 존재해 왔을 것이다.

오늘날의 척과 유사한 툴링은 전면 플레이트를 반복 작업에 사용하는 작업자가 전면 플레이트에 대해 반복적인 전체 분해 및 재조립보다 더 편리한 방식으로 개폐할 수 있는 클램프 또는 도그 유형을 상상하기 시작하면서 전면 플레이트 작업에서 진화한 것으로 보입니다.척은 원래 나무 덩어리에 불과했다.그러나 1703년에는 "… Chocks, Screw-Mandrel에 속하는 Chocks"[10]가 될 수 있습니다.1807년이 되자 이 단어는 좀 더 친숙한 '척'으로 바뀌었습니다. "축 끝에는... 나사산이... 모든 종류의 [11]일을 잡아주는 보편적인 척"

1818년 말 또는 1819년 초 예술, 제조 및 상업 장려 협회는 3개의 턱 선반 척에 대해 Alexander Bell 씨에게 은메달과 10기니(2021년[12] 847파운드 상당)를 수여했습니다.

이 기구는 선반의 맨드렐에 나사로 고정할 수 있으며, 평평한 표면에서 돌출된 3개의 스터드가 있어 등가로 삼각형을 형성하고 중앙으로 균등하게 이동할 수 있습니다.

그들이 어떻게 스크롤이나 [13]다른 수단으로 "균등하게" 이동되었는지는 명확하지 않다.이후 1819년 같은 단체는 T. Hack 씨에게 4개의 턱 [14]척으로 은메달을 더 수여했다.미국에서 Simon Fairman (1792–1857)은 [15]선반에 사용되는 눈에 띄는 현대식 스크롤 척을 개발했다.특허는 조립의 기술에 관한 것으로, 그는 스크롤의 [16]발명을 주장하지 않는다.사위 오스틴 F. Cushman (1830–1914)은 그의 사업인 Cushman [17]Industries를 통해 아이디어를 개발하고 척을 판매했습니다.

제이콥스 척

20세기 초에 Arthur Irving Jacobs는 현대적인 드릴 척을 개발했습니다.구형 스패너 조정 드릴 척 중 하나에 손가락 마디를 멍든 후, 그는 턱이 경사진 슬롯에서 축 방향으로 움직이는 척을 개발했습니다.1902년 그의 특허는 [18]그 메커니즘에 대해 자세히 설명하고 있다.드릴 척이라는 용어는 분명히 그에게서 유래한 것은 아니지만, 그의 새로운 유형의 드릴 척은 오래 전에 모든 일반적인 드릴 척에서 볼 수 있는 각진 턱 움직임과 외부 슬리브가 결여된 이전 유형을 대체했습니다.

퍼포먼스 평가

척의 성능 평가에 사용되는 정의, 요구 조건 및 테스트 방법을 표준화하기 위해 국내 및 국제 표준을 사용합니다.사용할 표준의 선택은 공급자와 사용자 간의 합의이며 척 설계에 있어 어느 정도 의미가 있다.미국에서 ASME는 B5.60 Standard인 Workholding Chucks: Jaw-Type Chucks를 개발했습니다. 이 규격은 주로 선회 [19]작업에 사용되는 워크홀딩 척의 성능을 지정하고 테스트하기 위한 요구사항과 방법을 정립합니다.

「 」를 참조해 주세요.

레퍼런스

- ^ "Development of a Specialized Lathe Chuck for Turning Operations of Cast Iron Rope Wheels".

- ^ Cubberly, W. (1989). Tool and Manufacturing Engineers Handbook. Society of Manufacturing Engineers. p. 23‐16. ISBN 978-0-87263-351-3.

- ^ US 4123074, Wanner, Karl, "해머 드릴을 위한 공구 생크 및 척 조합", 1978-10-31 발행, Robert Bosch Gmb에게 할당H

- ^ "Uneo Maxx Batteridrevet borhammer Bosch DIY". Verktøy for Hjem og Hage (in Norwegian). Retrieved February 21, 2021.

- ^ "SDS-top". Encyclopedia of technical terms (A-Z). Archived from the original on January 16, 2005. Retrieved April 12, 2006.

- ^ "SDS-max". Encyclopedia of technical terms (A-Z). Archived from the original on January 16, 2005. Retrieved April 12, 2006.

- ^ "SDS". Lexikon der Elektrowerkzeuge. Archived from the original on June 26, 2006. Retrieved April 12, 2006. (독일어)

- ^ 브라운 2011.

- ^ Lab News. "Electrostatic chuck". Sandia.gov. Retrieved January 13, 2010.

- ^ "chock". Oxford English Dictionary (2nd ed.). Oxford University Press. 1989.

- ^ "chuck". Oxford English Dictionary (2nd ed.). Oxford University Press. 1989.

- ^ 영국 소매물가지수 인플레이션 수치는 다음의 데이터를 기반으로 한다.

- ^ Thomson, Thomas, ed. (February 1819), "Proceedings of the Society for the Encouragement of Arts, Manufactures and Commerce", Annals of Philosophy, London: Baldwin, Cradock, and Joy, XIII (74): 143, retrieved July 31, 2015

- ^ Thomson, Thomas, ed. (July 1819), "Proceedings of the Society for the Encouragement of Arts, Manufactures and Commerce", Annals of Philosophy, London: Baldwin, Cradock, and Joy, XIV (79): 53, retrieved July 31, 2015

- ^ US 1692, Fairman, Simon, "선반의 확장 및 수축 또는 범용 척", 1840-07-18 발행

- ^ Fairman(1840) 라인 77 ff.

- ^ "Cushman - Home". Cushman - Home.

- ^ "Archived copy". Archived from the original on January 20, 2018. Retrieved January 19, 2018.

{{cite web}}: CS1 maint: 제목으로 아카이브된 복사(링크) - ^ "The American Society of Mechanical Engineers". Asme.org. Retrieved April 13, 2016.

참고 문헌

- Brown, Chris (April 25, 2011), "A close look at indexable chucks", Production Machining.