통합 계산 재료 엔지니어링

Integrated computational materials engineering이 글은 대부분의 독자들이 이해하기에는 너무 기술적인 것일 수도 있다. 정보를 할 수 하십시오.(2016년 2월)(이 및 |

ICME(Integrated Computing Materials Engineering, ICME)는 다단계의 재료 모델을 연결하여 제품을 설계하는 방법, 이를 구성하는 재료 및 관련 재료 처리 방법을 말한다. 핵심 단어는 다단계의 모델을 통합하는 "통합"과 산업 효용을 나타내는 "엔지니어링"이다. 초점은 재료, 즉 공정이 재료 구조물을 생산하는 방법, 그 구조물이 재료 특성을 발생시키는 방법, 그리고 주어진 용도를 위해 재료를 선택하는 방법을 이해하는 것이다. 주요 링크는 프로세스 구조-속성-성능이다.[1] 국립 아카데미 보고서는[2] 재료의 프로세스 구조-속성-성능을 포착하기 위해 멀티스케일 재료 모델링의[3] 필요성을 설명한다.

ICME의 표준화

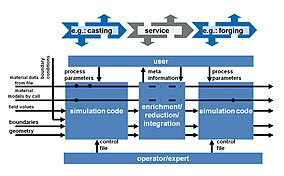

특정 제품 resp. 구성품에 대한 재료 설계라는 야심찬 ICME 목표를 충족하기 위한 기본적인 요건은 동질적이고 동질적이며 스트레스 없는 용해 resp. 가스 단계의 건전한 초기 조건에서 시작하여 s를 통해 계속되는 구성 요소의 역사에 대한 통합적이고 학제간 계산적 설명이다.후속 처리 단계 및 최종적으로는 작동 부하에서 시작된 실패에 대한 설명으로 끝난다.[2][4]

통합전산재료공학은 다단계의 재료 모델을 연계하여 제품, 이를 구성하는 재료, 관련 재료 처리 방법을 설계하는 접근방식이다. 따라서 ICME는 자연스럽게 다양한 모델과 소프트웨어 도구의 결합을 요구한다. 따라서 ICME 관련 도구에 대한 공통 통신 표준을 정의함으로써 ICME를 산업 응용 분야로 끌어올리는데 집중하는 이해관계자의 과학적 네트워크를 구축하는 것이 공동의 목적이다.[5][6]

정보교환의 표준화

시뮬레이션 결과의 교환을 위해 데이터 형식을 표준화 및 일반화함으로써 공통 언어를 생성하려는 노력은 ICME의 성공적인 미래 적용을 위한 주요 필수 단계를 나타낸다. ICME의 구조 프레임워크는 다양한 규모의 다양한 학술 및/또는 상업용 시뮬레이션 도구로 구성된다.ng 표준화된 데이터 교환의 형태로 공통 언어에 의해 상호연결된 모듈화는 생산 사슬을 따라 서로 다른 분야를 통합할 수 있게 될 것이며, 현재까지는 상호작용이 거의 이루어지지 않고 있다. 이를 통해 이전 단계에서 발생한 구성요소 이력을 실제 프로세스의 초기 조건으로 통합함으로써 개별 프로세스에 대한 이해도를 실질적으로 개선할 수 있을 것이다. 결국 이것은 프로세스와 생산 시나리오를 최적화하게 될 것이며 특정 재료와 구성 요소 속성의 효과적인 맞춤화를 가능하게 할 것이다.[7]

ICMEG 프로젝트와 그 임무

ICMEg[8] 프로젝트는 ICME 관련 도구에 대한 공통 통신 표준을 정의함으로써 ICME를 산업적 응용 분야로 끌어올리는데 집중하는 이해관계자들의 과학 네트워크를 구축하는 것을 목표로 한다. 결국 이것은 전자, 원자성, 중경 및 연속체 커뮤니티의 이해관계자들이 지식과 모범 사례를 공유함으로써 이익을 얻을 수 있게 할 것이며 따라서 다양한 재료 과학자, IT 엔지니어 및 산업 사용자 커뮤니티 사이의 더 깊은 이해를 촉진할 수 있게 될 것이다.

ICMEg는 시뮬레이션 제공자와 사용자들의 국제적인 네트워크를 만들 것이다.[9] 그것은 이제 서로 다른 도구/방법 및 데이터 형식을 사용함으로써 서로 다른 지역사회(학계와 산업계)들 간의 더 깊은 이해를 촉진할 것이다. 요소의 라이프 사이클과 다른 척도(전자, 원자, 중경, 연속체)에 걸친 정보 교환의 조화 및 표준화는 ICMEg의 핵심 활동이다.

ICMEg의 임무는

- 시뮬레이션 소프트웨어 제공자, 정부 및 국제 표준화 당국, ICME 사용자, 재료 및 처리 분야의 협회 및 학계와의 접촉 네트워크를 구축하고 유지한다.

- 개방되고 표준화된 통신 프로토콜의 형태로 ICME 언어를 정의하고 통신한다.

- 멀티스케일 재료 설계 분야의 지식 공유를 촉진하다

- 누락된 도구, 모델 및 기능을 식별하고 개발을 위한 로드맵을 제안한다.

- 초기 표준의 향후 개정에 대해 논의하고 결정한다.

ICMEg의 활동은 다음을 포함한다.

- 통합 컴퓨팅 재료 엔지니어링을[9] 위한 소프트웨어 솔루션에 대한 국제 워크숍 조직

- ICME용[8] 시뮬레이션 소프트웨어에 대한 시장조사 및 조사 실시

- ICME에서 지식 공유를 위한 포럼 작성 및 유지 관리

ICMEg 프로젝트는 2016년 10월에 종료되었다. 그 주요 결과는 다음과 같다.

- ICME용 소프트웨어 솔루션 핸드북

- ICME 설정에서 마이크로 구조 정보 교환에 적합한 통신 파일 표준으로 HDF5 식별

- 마이크로[12] 구조물에 대한 메타데이터 설명의 명세

- ICME 분야의 이해 관계자 네트워크

ICMEg 프로젝트에서 착수되는 대부분의 활동은 유럽 재료 모델링 위원회와 MarketPlace 프로젝트에 의해 계속된다.

재료 가공의 멀티스케일 모델링

멀티스케일 모델링은 기초 공정의 서로 다른 수준과 속성의 정보나 모델을 사용하여 한 수준에서 재료 특성이나 행동을 평가하는 것을 목적으로 한다. 일반적으로 길이와 시간의 특정 창에 걸쳐 현상을 다루는 다음과 같은 수준이 인식된다.

- 구조 척도: 유한요소, 유한체적 및 유한차분미분방정식은 고형역학 및 큰(미터) 척도에서 전달현상과 같은 구조적 반응을 시뮬레이션하는 데 사용되는 솔버다.

- 프로세스 모델링/용접: 압출, 롤링, 시트 형성, 스탬프, 주조, 용접 등

- 제품 모델링/평가: 성능, 충격, 피로, 부식 등

- 매크로 스케일: 고체 역학 및 밀리미터 단위 운송 현상에서는 연속체 수준에서 구성(철학) 방정식을 사용한다.

- 메소스케일: 연속체 수준 제형은 다중 마이크로미터 척도로 이산 수량과 함께 사용된다. '메소'는 '중간'을 뜻하는 모호한 용어여서 그동안 서로 다른 중간척도를 대표하는 용어로 사용돼 왔다. 이 맥락에서 금속의 결정 가소성, 모든 재료의 에셀비 용액, 균질화 방법, 단위 세포 방법에서 모델링한 것을 나타낼 수 있다.

- 마이크로스케일: 금속의 탈구역학 코드, 다상자재의 위상장 모델 등 마이크로미터 스케일을 나타내는 모델링 기법 나노미터에서 밀리미터까지의 척도로 위상 전환과 미세구조 형성 및 진화의 위상 필드 모델.

- 나노스케일: 레나드 존스, 브레너 전위, 임베디드 원자법(EAM) 전위, 분자역학(MD), 분자역학(MS), 몬테카를로(MC), 키네틱 몬테카를로(KMC) 제형에서 변형된 임베디드 원자전위(MEAM) 등 반감광학적 원자법들이 사용된다.

- 전자 척도: 슈뢰더 방정식은 전자 궤도의 DFT(밀도 기능 이론) 모델로서 계산 체계에서 사용되고, 앙스트롬에서 나노미터까지의 척도로 결합된다.

다음과 같이 다양한 길이 척도로 작동하는 소프트웨어 코드가 있다.

- 평형 위상 다이어그램 및 심지어 비균형 위상의 예측을 위한 CALPAD 계산 열역학

- 미세구조 진화 시뮬레이션을 위한 단계별 현장 코드

- 다양한 길이의 척도로 상관 관계를 그릴 수 있는 처리 매개변수, 마이크로 구조 특징 및 속성의 데이터베이스

- GeoDict - Math2Market별 디지털 재료 연구소

- VPS-MIC는 멀티스케일 확률론적 파단 역학 소프트웨어다.

- SwiftComp는 구조 게놈의 역학을 기반으로 한 다중분할 구성 모델링 소프트웨어다.

- 디지마트(Digimat)는 멀티스케일 소재 모델링 플랫폼이다.

ICME와 관련된 소프트웨어 도구의 포괄적인 컴파일이 ICME용[10] 소프트웨어 솔루션 핸드북에 문서화되었다.

모델 통합의 예

- 소형 모델에서는 연속형 모델에서 사용하기 위해 재료 특성 또는 특성 및 매개변수 간의 관계(예: 항복 강도 대 온도)를 계산함

- CALPAD 연산 열역학 소프트웨어는 구성의 함수로서 자유 에너지를 예측한다. 위상장 모델은 이를 사용하여 구조 형성과 개발을 예측하고, 그 다음엔 특성과 상관관계가 있을 수 있다.

- 위상장 모델 및 기타 미세구조 진화 코드에 의한 미세구조 진화를 모델링하는 데 필수적인 요소는 초기 및 경계 조건이다. 경계 조건은 실제 공정의 시뮬레이션으로부터 취해질 수 있지만, 초기 조건(즉, 실제 공정 단계로 들어가는 초기 미세구조물)은 균질, 등방성 및 응력 없는 용해로부터 시작되는 전체 통합 공정 이력을 포함한다. 따라서 ICME가 성공하려면 전체 프로세스 체인과 모든 관련 길이 척도를 따라 효율적인 정보 교환이 필수적이다. 이 목적을 위해 결합되는 모델은 학술적 및/또는 상업적 모델링 도구와 시뮬레이션 소프트웨어 패키지로 구성된다. 이러한 이질적인 다양한 모델링 도구 내의 정보 흐름을 합리화하기 위해, 모듈형의 표준화된 시뮬레이션 플랫폼의 개념이 최근에 제안되었다.[5] 이 개념의 첫 번째 실현은 AixViPMaP® 재료 처리를 위한 Aachen 가상 플랫폼이다.

- 프로세스 모델은 복합 재료의 섬유 밀도 및 방향과 같은 구조 특성의 공간 분포를 계산한다. 그런 다음 전체 부품 또는 시스템 거동의 연속 모델에서 사용할 수 있도록 소규모 모델에서 구조와 특성 사이의 관계를 계산한다.

- 예를 들어, 파괴 시뮬레이션은 연속적인 거시적 변형의 고체 역학 모델과 균열 팁에서 원자 움직임의 FD 모델을 통합할 수 있다.

- 모델 세트(대규모, 소규모, 원자규모, 공정구조, 구조물 등)를 시스템 설계 프레임워크에 계층적으로 통합하여 완전히 새로운 재료의 연산 설계를 가능하게 할 수 있다. 컴퓨터 재료 설계에서 ICME를 사용하는 상업적 선도자는 Ques이다.Tek Innovations LLC, IL Evanston에 있는 소규모 기업. 교수가 공동 설립했다. 노스웨스턴 대학의 그레그 올슨. QuesTek의 고성능 페리움®강은 ICME 방법론을 사용하여 설계 및 개발되었다.

- 교수팀이 개발한 미시시피 주립대 내부주변수(ISV) 가소성 손상 모델(DMG)[13] 마크 F. Horstemeyer(예측설계기술의 창시자)는 캐딜락 제어 암,[14] 코르벳 엔진 크래들,[15] 파우더 메탈 강철 엔진 베어링 캡의 설계를 최적화하기 위해 사용되어 왔다.[16]

- ProCast 및 SYSWeld를 통한 ESI Group은 항공우주, 자동차 및 정부 기관의 주요 제조업체가 제조에 앞서 금속의 국부 물질 단계 변화를 시뮬레이션하기 위해 생산 환경에 사용하는 상용 유한 요소 솔루션이다. PAMFORM은 복합성형 제조 시뮬레이션 중 재료 변경 추적을 위해 활용된다.

교육

카츠요 토튼은 2010년 MS&T ICME 기술위원회 회의에서 NSF가 2011년부터 미시간 대학의 ICME에 관한 '서머 스쿨'에 자금을 지원할 것이라고 발표했다. 노스웨스턴은 2011년 가을부터 ICME에서 석사학위를 수여하기 시작했다. Horstemeyer 2012를[17] 기반으로 한 최초의 통합전산재료공학(ICME) 과정은 2012년 미시시피 주립대학교(MSU)에서 원격학습 학생이 포함된 대학원 과정으로 제공되었다[c.f, Sukhja et al., 2013]. 이후 MSU에서도 2013년과 2014년 원격학습 학생들과 함께 가르쳤다. 2015년 ICME 과정은 마크 호스테메이어 박사(MSU)와 윌리엄 셸턴 박사(빌)가 원격 학습을 통해 각 기관의 학생들과 함께 가르쳤다. 본 코스에서 채택한 방법론의 목표는 다단위로 재료의 구조-재산 관계를 정량화하기 위한 시뮬레이션과 브리징 절차를 수행함에 있어 EVOCD가 제공하는 계산 도구와 실험 데이터를 활용할 수 있는 기본 기술을 학생들에게 제공하는 것이었다. 배정된 프로젝트의 성공적인 완료에 따라 학생들은 자신의 멀티스케일 모델링 학습 성과를 ICME Wiki에 발표하여 ABET 엔지니어링 인증 위원회가 설정한 학생 성취의 손쉬운 평가와 포용적 자질을 촉진했다.

참고 항목

참조

- ^ Olson, Gregory B. (May 2000). "Designing a New Material World" (PDF). Science. 288 (5468): 993–998. doi:10.1126/science.288.5468.993. S2CID 178637300.

- ^ a b Committee on Integrated Computational Materials Engineering, National Materials Advisory Board, Division on Engineering and Physical Sciences, National Research Council (2008). Integrated Computational Materials Engineering: A Transformational Discipline for Improved Competitiveness and National Security. National Academies Press. p. 132. ISBN 9780309178211.

{{cite book}}: CS1 maint : 복수이름 : 작성자 목록(링크) - ^ M.F. Horstemeyer (2009). J. Leszczynski; M. K. Shukla (eds.). Practical Aspects of Computational Chemistry. Springer. ISBN 978-90-481-2686-6.

- ^ Panchal, Jitesh H.; Surya R. Kalidindi; David L. McDowell (2013). "Key computational modeling issues in Integrated Computational Materials Engineering". Computer-Aided Design. 45 (1): 4–25. doi:10.1016/j.cad.2012.06.006.

- ^ a b Schmitz, G. J.; Prahl,U., eds. (2012). Integrative Computational Materials Engineering- Concepts and applications of a modular simulation platform. Weinheim: Wiley VCH Verlag. ISBN 978-3-527-33081-2.

- ^ The Minerals, Metals & Materials Society (TMS) (2011). Proceedings of the 1st World Congress on Integrated Computational Materials Engineering (ICME). John Wiley & Sons. p. 275. ISBN 978-1118147740.

- ^ Schmitz, G.J.; Prahl, U. (2009). "Toward a virtual platform for materials processing". JOM. 61 (5): 19–23. Bibcode:2009JOM....61e..19S. doi:10.1007/s11837-009-0064-0. S2CID 137465226.

- ^ a b c "ICMEg project".

- ^ a b "ICMEg workshops".

- ^ a b Schmitz, Georg J.; Prahl, Ulrich (2016-09-23), "Introduction", Handbook of Software Solutions for ICME, Wiley-VCH Verlag GmbH & Co. KGaA, pp. 1–17, doi:10.1002/9783527693566.ch1, ISBN 9783527693566

- ^ Schmitz, Georg J. (2016). "Microstructure modeling in integrated computational materials engineering (ICME) settings: Can HDF5 provide the basis for an emerging standard for describing microstructures?". JOM. 68 1 (1): 77–83. Bibcode:2016JOM....68a..77S. doi:10.1007/s11837-015-1748-2. S2CID 111605700.

- ^ Schmitz, Georg J.; Böttger, Bernd; Apel, Markus; Eiken, Janin; Laschet, Gottfried; Altenfeld, Ralph; Berger, Ralf; Boussinot, Guillaume; Viardin, Alexandre (2016). "Towards a metadata scheme for the description of materials – the description of microstructures". Science and Technology of Advanced Materials. 17 (1): 410–430. Bibcode:2016STAdM..17..410S. doi:10.1080/14686996.2016.1194166. ISSN 1468-6996. PMC 5111567. PMID 27877892.

- ^ "Material Models".

- ^ Horstemeyer, M.F.; Wang, P. (2003). "Cradle-to-Grave simulation-Based Design Incorporating Multiscale Microstructure-Property Modeling: Reinvigorating Design with Science". J. Computer-Aided Materials Design. 10: 13–34. doi:10.1023/b:jcad.0000024171.13480.24. S2CID 97814944.

- ^ Horstemeyer, M.F.; D. Oglesby; J. Fan; P.M. Gullett; H. El Kadiri; Y. Xue; C. Burton; K. Gall; B. Jelinek; M.K. Jones; S. G. Kim; E.B. Marin; D.L. McDowell; A. Oppedal; N. Yang (2007). "From Atoms to Autos: Designing a Mg Alloy Corvette Cradle by Employing Hierarchical Multiscale Microstructure-Property Models for Monotonic and Cyclic Loads". Msu.cavs.CMD.2007-R0001.

- ^ Wakade, Shekhar (2011). "Powder Metal Performance Modeling of Automotive Components (AMD410)". Final Report Compilation. By United States Automotive Materials Partnership, Department of Energy. p. B-75. doi:10.2172/1038533. USAMP REPORT # DOE/OR22910.

- ^ a b Horstemeyer, M. F. (2012). Integrated Computational Materials Engineering (ICME) for Metals. ISBN 978-1-118-02252-8.

- JOM 2006년 11월호는 ICME에 초점을 맞췄다.

- 국가연구위원회 통합전산재료공학위원회, 국가연구위원회, 통합전산재료공학 : 국가경쟁력 향상과 국가안보를 위한 변혁적 규율, National Academy Press, 2008. ISBN 0-309-1199-5, NAP 링크

- G. 올슨, 2000년 5월 12일 과학, 제288권

- 호스테마이어 2009: Horstemeyer M.F, "멀티스케일 모델링: A Review," 계산 화학의 실제 측면, Ed. J. Leszzzynski와 M.K. Shukla, Springer Science+ Business Media, 페이지 87-135, 2009.

외부 링크

- 재료기술의 ICME 섹션 @ TMS

- [ICME 구현에 대한 조언: JOM https://link.springer.com/journal/11837/69/5]의 2017년 5월호 (vol. 69, no. 5)에서 "개념과 관행"을 참조하십시오.

- 미시시피 주립 대학교 ICME용 사이버 인프라

- GeoDict The Digital Material Laboratory